化工精餾塔的PLC溫度控制系統設計

發布時間:

2023-11-03 14:33

化工精餾塔是化工過程裝置的核心組成部分, 而對于精餾塔控制來說溫度的控制是重中之重, 溫度的劇烈變化會導致分離組分純度降低, 對精餾的效率影響極大, 甚至導致精餾塔無法正常運行。 而PLC的可靠性高, 編程簡單, 易于維護, 可以廣泛應用于各種控制系統, 所以針對精餾過程的控制特點, 決定使用PLC來實現對精餾塔溫度的實用控制。

1 系統工藝簡介

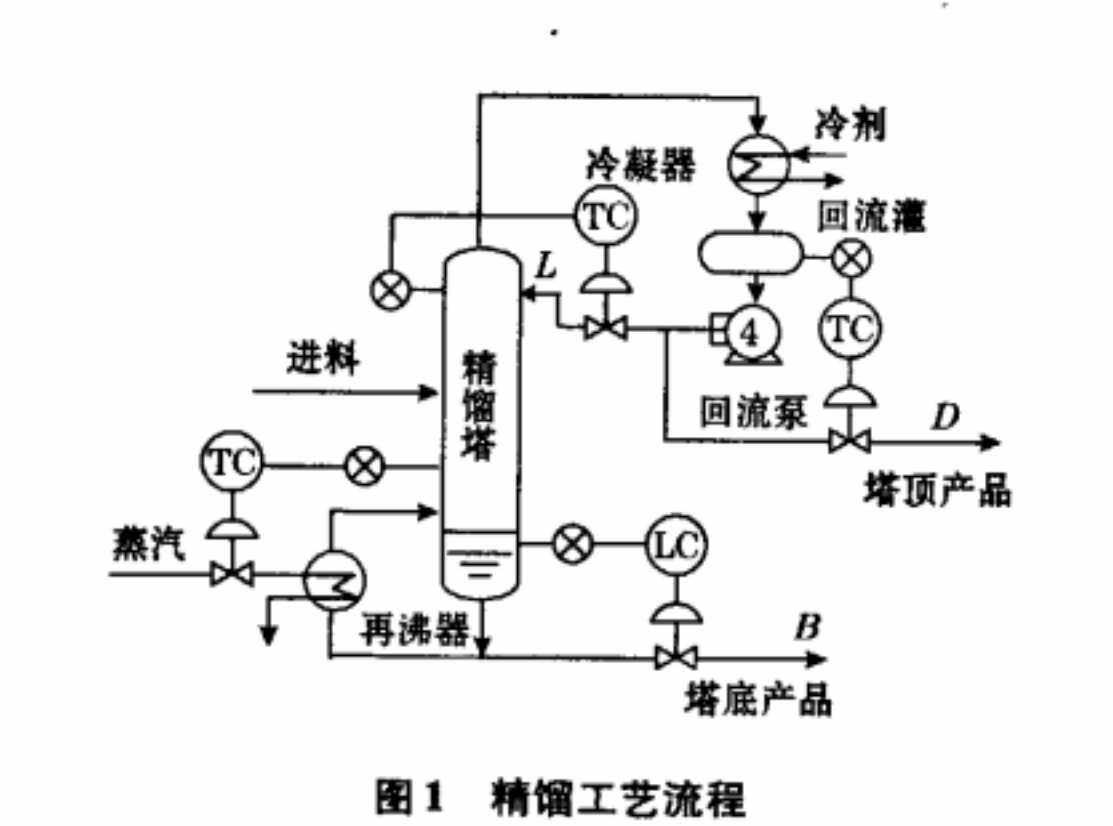

精餾過程的實質是利用混合物中各組分具有不同的揮發度, 即同一溫度下各組分的蒸汽分壓不同, 使液相中輕組分轉移到氣相, 氣相中的重組分轉移到液相, 實現組分的分離。 塔底的控溫精度對分餾的效果有最直接的影響, 塔底溫度高、 塔頂溫度低時, 過多的原料會以氣體的形式蒸發, 當塔底的溫度過低時, 會形成過多的釜殘, 物料損耗大。該精餾塔是化工產品叔碳酸C10精餾塔, 從高壓釜中送來的物料在塔中進行叔碳酸的輕組分和重組分的分離, 采出產品是輕組分。 系統的主要溫度監測點有精餾塔塔底溫度, 塔中溫度, 塔頂溫度, 冷凝器上口溫度, 冷凝器下口溫度, 導熱油出口溫度, 導熱油入口溫度等。 工藝流程如圖l所示。

?

?

2系統結構

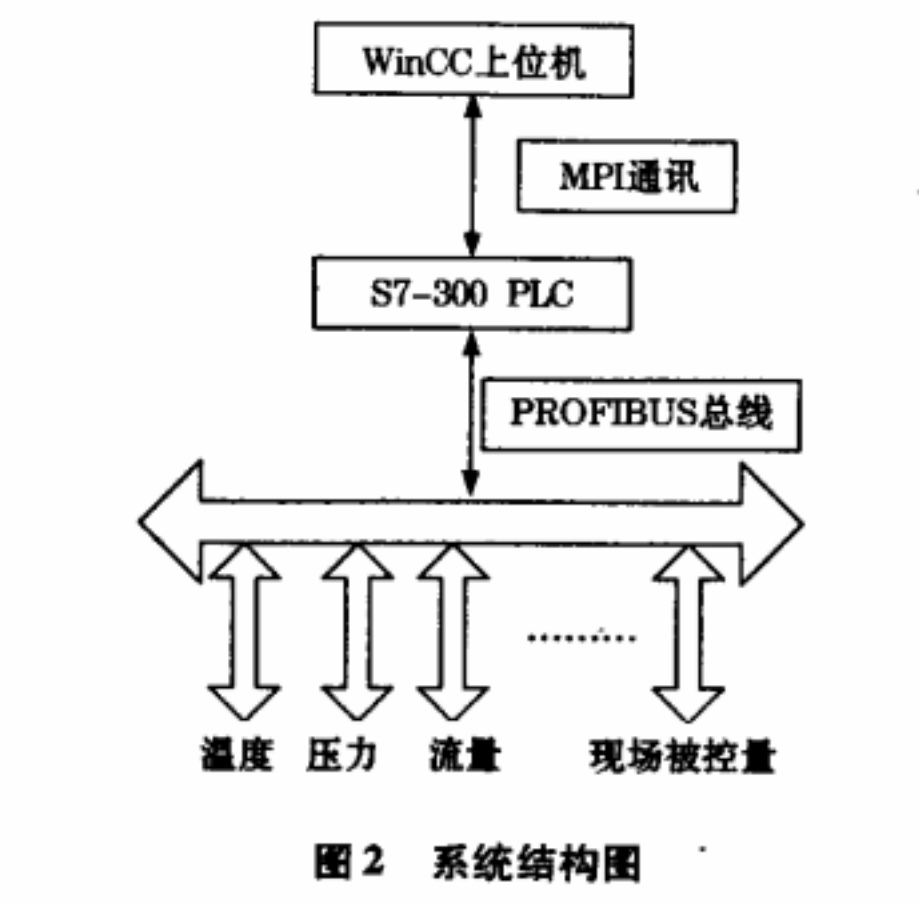

該精餾塔約有35個溫度點需要監測, 整個精餾塔的控制系統選用的PLC型號是S7-300, 315-2DP, I/O點數, CPU的響應時間均符合精餾控制系統要求, 可以適應較為惡劣的工作環境。 該系統中溫度傳感器選用K型熱電偶, 其測溫范圍適中, 線性度較好。

精餾塔的控制系統要求具有實時監控能力, 還要具有歷史數據的記錄。 為了便于運行過程中數據的對比和故障后問題的分析判斷, 要將相關數據形成歷史趨勢。 控制系統也要有較高的傳輸速率和刷新頻率, 來確保數據庫的實時性。 于是選用WinCC來進行上位監控畫面的制作, 通過MIP方式與PLC進行通信, 實現不問斷的數據傳輸。 圖2為系統的結構圖。

3控制系統的設計

由于精餾塔溫度的滯后時間常數和慣性時間常數均較大,采用單獨的單回路回饋控制, 容易引起系統的較大振蕩, 所以實際中采用的是串級控制并且在串級控制主控制器中采用積分分離PID控制的方案。串級控制通常應用于容量滯后較大, 擾動變化激烈而且幅度大的過程, 適用于該溫度控制系統。

串級控制系統可以改善過程的動態特性, 提高系統控制質量, 能迅速克服進入副回路的二次擾動, 提高了系統的工作頻率, 對負荷變化的適應性較強, 對于維護系統溫度的正常起到了良好的效果。

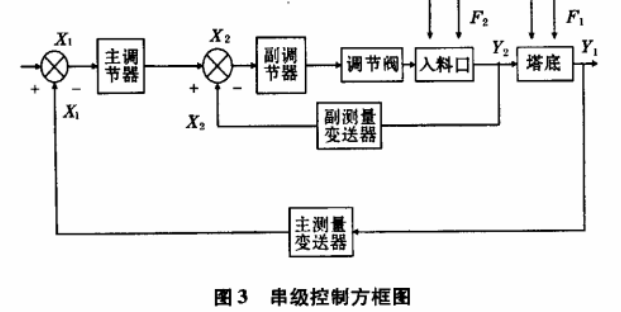

現在以塔底的溫度控制為例介紹精餾塔溫度的控制。 在精餾系統中塔底的溫度對于產品的質量有著直接的影響, 因此將塔底的溫度作為主控參數, 而入料是從高壓釜中經過加工、加熱而來的, 其溫度、 流量與塔底的溫度有著密切的聯系, 因此將蒸汽調節閥門, 物料的輸送管道, 物料溫度、 流量作為副回路的參數。 圖3為串級控制方框圖。 圖中: F1為壓力, 流量等量的變化; F2為高壓釜物料預熱, 物料流量, 物料的溫度等擾動。

?

?

對于該串級控制系統, 主、 副調節器所起作用各有側重。主調節器起定值控制作用, 且主控參數(塔底溫度)允許波動范圍很小, 一般要求無余差, 因此采用PID調節器, 而且此時需要采用積分分離的PID算法; 副調節器起隨動控制作用, 且副控參數(入料溫度, 流量)的設置也是為了保證主控參數塔底溫度的控制質量, 可以有一定的余差, 因此副調節器采用P調節器。

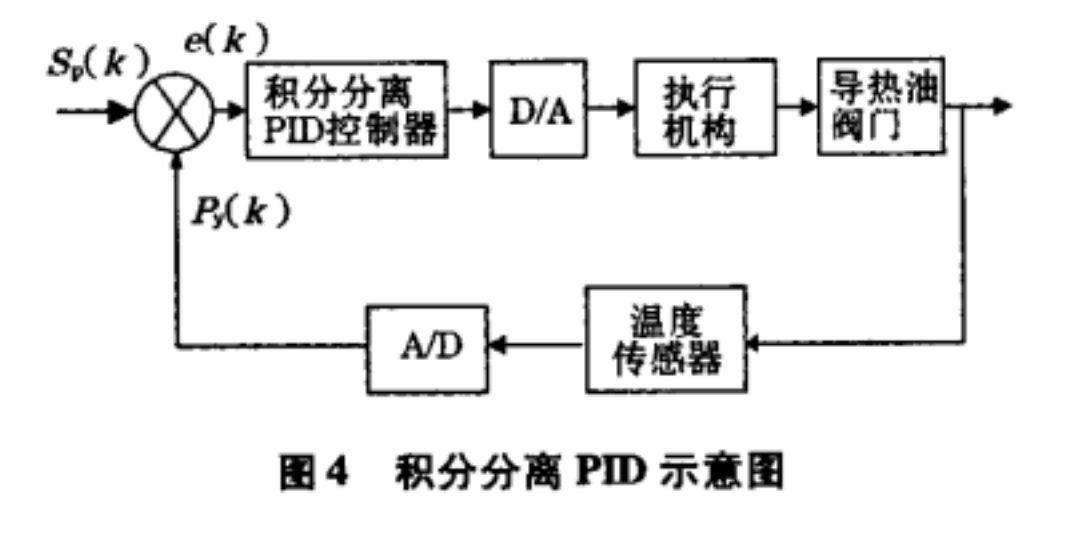

由于精餾塔溫度具有較大的滯后和慣性時間常數, 故主節器采用常規的PID控制無法進行穩定的控制。 在基本PID控制中, 當有較大幅度的擾動或大幅度改變給定值時, 由于此時有較大的偏差, 以及系統有慣性和較大滯后, 故在積分項的作用下, 會產生較大的超調量和長時間的波動, 特別是對于這種變化緩慢的過程, 這一現象將更嚴重。 為此可以采用積分分離措施, 即偏差較大時, 取消積分作用; 當偏差較小時才將積分作用投入, 消除靜態誤差, 從而既保證了控制的精度又避免了振蕩的產生。

?

?

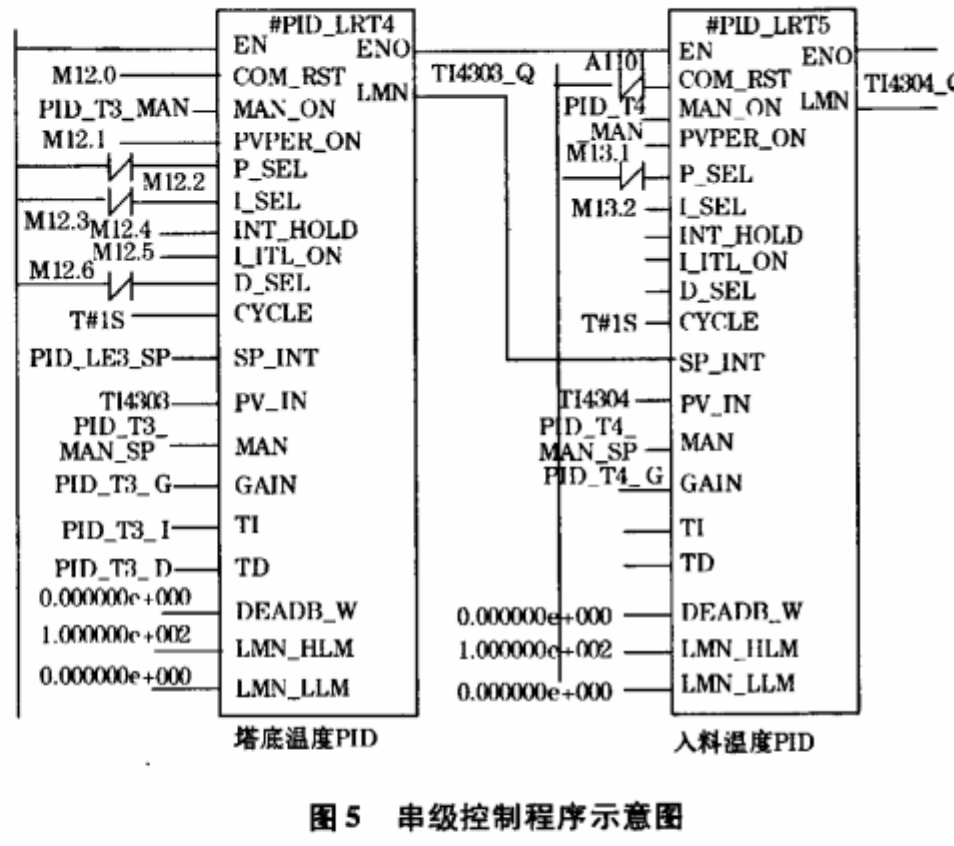

組態編程時應首先從功能上來考慮, 在程序中使用2個PID功能塊, 主控制器PID模塊的輸出是副控制PID模塊的設定, 從而構成一個串級控制回路, 2個PID功能塊都有自動/手動選擇的功能, 還可以選擇是否使用P、 I、 D控制, 以及設定這些參數的大小; 還使用了一個選擇功能塊FB使得串級控制具有單回路/串級控制選擇的功能, 在串級狀態工作時副回路使用主回路的輸出為其設定值, 串級不工作時副回路的設定值可以單獨給定; 考慮到現場調節裝置選擇要有一定的靈活性, 程序還需要有選擇2個PID回路正反控制作用的功能, 靠改變PID模塊增益值的正負完成; 對PID模塊中的MAN一0N按鈕進行設置, 可以使自動/手動狀態可以無擾動切換。 將功能塊連接起來, 就得到了圖5所示的串級控制程序示意圖。

?

?

在圖5中DB4是對模擬量進行賦初值的數據塊,DB7是對PID控制模塊數據賦初值的數據塊。 A1101是進行選擇功能塊FB的輸出, 只需要單回路控制時改變FB輸出即可。 在主回路控制器中采用積分分離PID算法時, 可以使用積分作用的INT-HOLD選項, 設置積分作用的暫停, 凍結積分作用的輸出, 或直接使用手動模式, 按照實際情況進行調整, 實現控制要求。

副調節器根據進料流量信號控制調節閥, 這樣就可以在塔內壓力波動的情況下, 仍能保持進料流量穩定。 副調節器的給定值則受主調節器輸的控制, 后者根據溫度改變進料流量給定值, 從而保證在發生進料方面的擾動的情況下, 仍能保持溫度滿足要求, 用這個方法可以非常有效地克服塔內壓力波動對于溫度的影響。

在塔精餾中采用的是塔底導熱油加熱的方式, 溫度傳感器傳來的實際溫度與設定值在PLC中進行比較, 根據偏差大小,通過主控制的PID進行計算后給出一個信號。 執行機構將該信號轉換成一個輸出力, 控制導熱油閥門的開度, 調節管道中介質最的大小, 從而達到控制溫度的目的。 在PID閉環的調節過程中使用4-20 mA的電流信號, 4mA電流對應閥門開度為O, 20 mA對應閥門開度為100%.

在塔頂溫度的控制中也采用串級控制的方案, 塔頂溫度做主參數, 入料流量作為副參數, 原理與塔底溫度控制相似, 通過主控制器HD的計算后控制塔頂冷凝器水量來控制溫度。

使用該控制方案后, 溫度控制效果明顯, 在精餾塔壓力為6KPa時塔底溫度為215℃, 塔頂溫度為130℃, 溫度超調不超過2℃. 靜差小于± 1℃. 減小了溫度超調和振蕩, 加快了系統的動態響應速度, 提高了對于環境變化的適應能力, 可以將精餾塔的溫度穩定的控制在該范圍內, 為精餾過程的穩定持續運行創造了良好的條件。

4上位監控系統的設計

精餾控制系統除了要能夠穩定, 準確的控制要求外, 還要能夠進行遠程的監控, 變化趨勢的比對, 歷史溫度數據的查詢,進行報警設置等, 所以還需要建立上位機的監控畫面, 以及數據庫的建立。在此選用的是WinCC, 可以實現系統的遠程控制要求,Microsoft SQL Server 2000可以作為其組態數據和歸檔數據的存儲數據庫。

5結束語

文中依據實際情況設計了一種基于PLC的精餾塔溫度控制系統, 該系統已在河北某化工廠投人運行一年多, 系統運行穩定可靠, 使用及維護簡潔方便, 可以持久地將溫度控制在可靠范圍內。 上位監控系統可以實時反映現場設備運行的狀態。節約了人力物力。 該溫度控制系統為精餾塔的正常運行創造了良好的條件, 提高了設備的效率, 受到了廠方的好評。

相關新聞

關注我們

- 聯系我們

聯系電話

聯系電話

15853332398

電子郵箱

電子郵箱

sdztkjsw@qq.com

關注我們

關注我們

掃碼關注我們

- 返回頂部