精餾技術(shù)在電子化學(xué)品制備中的應(yīng)用進(jìn)展

發(fā)布時(shí)間:

2023-07-10 16:29

電子化學(xué)品泛指電子工業(yè)使用的專用化學(xué)品和化工材料,即電子元器件、印刷線路板、工業(yè)及消費(fèi)類整機(jī)生產(chǎn)和包裝用各種化學(xué)品及材料。全球集成電路制造材料主要包括硅片、電子氣體(電子特氣)、掩膜版、光刻膠、濕電子化學(xué)品、化學(xué)機(jī)械(CMP)拋光材料和靶材等。其中,電子氣體、濕電子化學(xué)品和CMP拋光材料中涉及的電子化學(xué)品種類多,技術(shù)門檻高,是容易產(chǎn)生技術(shù)瓶頸的產(chǎn)品。2020年8月,國(guó)務(wù)院印發(fā)了《新時(shí)期促進(jìn)集成電路產(chǎn)業(yè)和軟件產(chǎn)業(yè)高質(zhì)量發(fā)展的若干政策》,對(duì)電子化學(xué)品行業(yè)進(jìn)行了重點(diǎn)支持,中國(guó)制造2025將集成電路的發(fā)展上升為國(guó)家戰(zhàn)略。隨著我國(guó)大陸地區(qū)半導(dǎo)體材料銷售額及市場(chǎng)份額不斷提高,電子化學(xué)品制備的技術(shù)研發(fā)具有重要意義。

電子化學(xué)品常通過工業(yè)級(jí)化學(xué)品提純得到,其中,分離提純過程是電子化學(xué)品生產(chǎn)的關(guān)鍵單元。提純過程通常采用精餾、吸附、結(jié)晶、萃取等多種分離技術(shù)集成,其中精餾技術(shù)具有分離效率高、產(chǎn)品純度高、處理量大、可控性強(qiáng)、適用范圍廣、易于工程化等突出優(yōu)點(diǎn),是電子化學(xué)品提純的常用技術(shù)和關(guān)鍵技術(shù)。本文中對(duì)精餾技術(shù)在電子化學(xué)品制備過程的應(yīng)用進(jìn)展進(jìn)行了綜述,分別對(duì)濕電子化學(xué)品、高純?nèi)軇㈦娮蛹?jí)氯硅烷及電子特氣中的精餾過程應(yīng)用進(jìn)行了總結(jié)和展望。

1 在濕電子化學(xué)品中的應(yīng)用

1.1 在電子級(jí)磷酸中的應(yīng)用

電子級(jí)磷酸是一種常用于電子工業(yè)的超高純度試劑。在大屏幕液晶顯示器和超大規(guī)模集成電路等微電子工業(yè)中,電子級(jí)磷酸應(yīng)用于芯片的濕法蝕刻和濕法清洗等領(lǐng)域。目前電子級(jí)磷酸的制備方法主要有濕法制備和熱法制備。濕法磷酸是指用無機(jī)酸或硫酸處理磷礦石而產(chǎn)生的磷酸,該方法雜質(zhì)較多,且有伴生酸等問題,難以達(dá)到較高品質(zhì)。熱法磷酸是指通過在高溫爐或電爐中產(chǎn)生電子級(jí)元素磷然后通過燃燒液化而獲得的磷酸。熱法磷酸常用的方法有POCl3水解法、五氧化二磷水合法和高純磷氧化法等。磷酸制備中可以進(jìn)一步純化,純化精制的方法包括冷卻結(jié)晶法、熔融結(jié)晶法和電滲析法等。

高純磷氧化法采用電子級(jí)黃磷(紅磷)作為原料,將工業(yè)黃磷進(jìn)行高精密減壓精餾,對(duì)多種金屬雜質(zhì)離子如砷、銻、鉻、鐵、銅、鎂、鈣、鈉、鋅、鋁、鉻、錳、鈷、鎳、銀等進(jìn)行高效去除,得到電子級(jí)黃磷。該方法的優(yōu)點(diǎn)是從原料上對(duì)黃磷進(jìn)行了精餾提純,且得到的電子級(jí)黃磷雜質(zhì)少純度高,避免了后續(xù)提純分離難的痛點(diǎn)。將電子級(jí)黃磷(紅磷)送入燃燒爐,同時(shí)通入經(jīng)化學(xué)處理和過濾器過濾的過量空氣,使其充分燃燒,將產(chǎn)生的氣態(tài)通入吸收塔中,在吸收塔中采用純凈水循環(huán)吸收,當(dāng)循環(huán)吸收的磷酸濃度達(dá)標(biāo)后送入成品槽。在電子級(jí)黃磷精餾過程中,配套的高效精餾設(shè)備和控制方法是關(guān)鍵技術(shù),制備得到了C8(Grade 3)質(zhì)量標(biāo)準(zhǔn)的電子純磷酸。

1.2 在電子級(jí)硫酸中的應(yīng)用

電子級(jí)硫酸又稱高純硫酸、超純硫酸,是一種微電子技術(shù)發(fā)展過程中不可缺少的關(guān)鍵基礎(chǔ)化學(xué)試劑,廣泛應(yīng)用于半導(dǎo)體、超大規(guī)模集成電路的裝配和加工過程,主要用于硅晶片的清洗和蝕刻,可有效除去晶片上的雜質(zhì)顆粒、無機(jī)殘留物和碳沉積物。

制備工藝包括精餾法和氣體吸收法,精餾法包括常壓精餾法和減壓精餾法,常壓精餾的操作溫度約330℃,對(duì)設(shè)備材質(zhì)要求較高,為了降低操作溫度,多采用減壓精餾處理:減壓精餾的壓力為1.33~2.67 kPa,溫度為175~190℃。氣體吸收法是將提純后的三氧化硫直接用超純水或者超純硫酸吸收,三氧化硫的提純是產(chǎn)品達(dá)標(biāo)的關(guān)鍵。工業(yè)硫酸在精餾提純前需進(jìn)行化學(xué)預(yù)處理,即在預(yù)處理槽中加入適量強(qiáng)氧化劑(高錳酸鉀、重鉻酸鉀等),使硫酸中的還原性雜質(zhì)氧化成硫酸和二氧化碳,再將處理后的硫酸加入石英精餾塔內(nèi)進(jìn)行精餾。

1.3 在電子級(jí)氫氟酸中的應(yīng)用

電子級(jí)氟化氫對(duì)金屬和玻璃具有強(qiáng)烈的腐蝕性,具有清洗和蝕刻2大功能,廣泛應(yīng)用于光伏、集成電路等行業(yè)。目前國(guó)內(nèi)最為常用的工藝路線是精餾法,過程大致為:原料酸-化學(xué)處理-連續(xù)精餾-吸收塔-超凈過濾-成品分裝-包裝。氟化氫中砷雜質(zhì)的脫除是該流程中的關(guān)鍵技術(shù),可采用電解法、離子交換法、氧化法等,其中氧化法是使用氧化劑把3價(jià)砷氧化為高沸點(diǎn)5價(jià)砷化合物,再利用揮發(fā)性差別將其除去,常用的氧化劑包括高錳酸鉀、雙氧水或氟氣。

何浩明等公開了一種制備電子級(jí)氫氟酸的方法,使用氟氣作為氧化劑,通過吸收塔結(jié)合兩塔連續(xù)精餾的方法,制備得到SEMI-2級(jí)別的電子級(jí)氫氟酸。柳彤等報(bào)道了一種反應(yīng)精餾去除HF中水分的方法,在反應(yīng)釜中加入吸水劑WF4和HF,經(jīng)充分接觸后經(jīng)精餾柱后得到水的體積分?jǐn)?shù)<10-6的HF,該技術(shù)方法為實(shí)驗(yàn)室規(guī)模,需要進(jìn)一步放大研發(fā)。

1.4 在電子級(jí)鹽酸的應(yīng)用

電子級(jí)鹽酸具有清洗和蝕刻2大功能,廣泛應(yīng)用于光伏、集成電路等行業(yè)。電子級(jí)鹽酸制備過程中的難點(diǎn)是脫砷過程。王玉棟等向工業(yè)級(jí)鹽酸中加入水合肼作為脫砷劑,過濾后進(jìn)行常壓精餾,最后進(jìn)行膜過濾,得到超純電子級(jí)鹽酸。電子純鹽酸的精餾分離過程中,因?yàn)辂}酸對(duì)金屬的腐蝕性,常采用高硼硅玻璃、鉭材質(zhì)或聚偏氟乙烯材質(zhì),以減少設(shè)備損耗,防止設(shè)備材料對(duì)電子純鹽酸產(chǎn)品造成污染。

2 在高純?nèi)軇┲械膽?yīng)用

2.1 在電子純異丙醇中的應(yīng)用

在電子工業(yè)中異丙醇可作芯片等表面清洗溶劑,電子級(jí)異丙醇具備能夠快速氣化,無殘留物的優(yōu)良性能,被廣泛應(yīng)用于大規(guī)模和超大規(guī)模集成電路生產(chǎn)過程的清洗工序。異丙醇的制備方法,其中涉及金屬雜質(zhì)離子的去除是通過多級(jí)連續(xù)化精餾、蒸餾的方式實(shí)現(xiàn)的。電子級(jí)異丙醇回收,采用脫色除水、脫水、精餾操作后,得到合格產(chǎn)品。異丙醇與水形成共沸物,共沸物含水約12%,共沸溫度為80.3℃。為了高效率脫水,常采用共沸精餾或萃取精餾過程。共沸精餾是一種特殊精餾,加入第三組分作為夾帶劑(共沸劑),形成新的共沸物以實(shí)現(xiàn)原體系的分離純化。

通過氣液平衡數(shù)據(jù)分析,可以通過乙酸異丙酯為共沸(夾帶)劑,使用異相共沸精餾分離異丙醇-水體系,從而得到高純異丙醇。萃取精餾是一種特殊的精餾方式,加入第三組分作為夾帶劑(萃取劑),消除(減弱)了原體系中共沸物的共沸現(xiàn)象,使原共沸物得以分離。陳國(guó)平等采用萃取精餾回收異丙醇,萃取劑使用的是乙二醇,考察了溶劑比、回流比、塔板數(shù)、進(jìn)料位置、采出量等對(duì)異丙醇產(chǎn)品質(zhì)量分?jǐn)?shù)及單次收率的影響,設(shè)計(jì)了異丙醇廢溶劑回收制備電子級(jí)異丙醇的工藝流程,異丙醇質(zhì)量分?jǐn)?shù)≥99.99%。萃取精餾和共沸精餾的共同點(diǎn)是都引入了第三組分,需要在后續(xù)的分離中除去。朱斌等通過間歇精餾和亞沸精餾結(jié)合方法制備SEMI-C8級(jí)的異丙醇。該流程缺點(diǎn)是亞沸精餾處理量小,不利于大規(guī)模工業(yè)化。工業(yè)級(jí)異丙醇經(jīng)過金屬離子絡(luò)合劑處理、脫水處理、微濾膜過濾、多級(jí)精餾、鈉濾膜過濾可制備電子純異丙醇。其中多級(jí)精餾可結(jié)合萃取精餾、共沸精餾等特殊精餾,對(duì)異丙醇進(jìn)行分離提純。

2.2 在電子級(jí)N-甲基-2-吡咯烷酮中的應(yīng)用

N-甲基-2-吡咯烷酮(NMP)是一種溶解性和穩(wěn)定性都很好的有機(jī)溶劑,在電子工業(yè)中廣泛作為清洗劑或光刻膠的剝離液使用。工業(yè)化NMP的生產(chǎn)方法一般采用γ-丁內(nèi)酯與甲胺在不太高的溫度下胺解,開環(huán)生成N-甲基-4-羥基丁酰胺,接著升溫加壓,脫水環(huán)合成的方法。經(jīng)2次蒸餾,所得NMP的質(zhì)量分?jǐn)?shù)可達(dá)99.9%,色度達(dá)到10。NMP的純化方法也很多,歸納起來主要有2種:一是用多級(jí)精餾方法去除制造過程中的胺等有機(jī)雜質(zhì);二是用離子交換樹脂和超細(xì)過濾,去除夾帶的金屬離子和陰離子。

吳凡通過間歇精餾對(duì)NMP進(jìn)行脫水,實(shí)驗(yàn)測(cè)定了NMP和水的氣液平衡數(shù)據(jù),進(jìn)一步通過間歇精餾的方法,優(yōu)化了分離過程的操作參數(shù),得到的產(chǎn)品中水含量可低于167×10-6。該過程采用間歇精餾,由于間歇精餾需要人工操作,操作過程對(duì)高精度產(chǎn)品的純度影響大,產(chǎn)品質(zhì)量較難穩(wěn)定控制。日本三菱化工有限公司在專利中公開了利用兩級(jí)連續(xù)減壓精餾裝置制備電子級(jí)NMP的方法。由于NMP沸點(diǎn)較高(202℃),故采用減壓精餾以降低操作溫度。

2.3 在電子級(jí)丙二醇單甲醚乙酸酯中的應(yīng)用

丙二醇單甲醚乙酸酯(PGMEA)是半導(dǎo)體工業(yè)中用于光致抗蝕劑處理的重要溶劑之一。通過反應(yīng)器-精餾塔得到丙二醇甲醚,然后通過反應(yīng)精餾-高壓精餾(0.7 MPa)-常壓精餾組合工藝,得到新型連續(xù)超高純電子級(jí)PGMEA生產(chǎn)過程。Chaniago等開發(fā)了一種新型非均相共沸隔壁塔工藝,通過廢溶劑回收電子純的PGMEA和丙二醇單甲醚,利用水和PGMEA形成共沸且分層的特點(diǎn),開發(fā)了非均相共沸隔壁精餾塔工藝,降低能耗同時(shí)得到合格產(chǎn)品,該工藝通過廢溶劑回收得到的電子純?nèi)軇┢焚|(zhì)需要嚴(yán)格檢驗(yàn),防止因微量雜質(zhì)的累積而造成不良結(jié)果。

2.4 在電子級(jí)環(huán)戊酮中的應(yīng)用

環(huán)戊酮具有很好的溶解性能,在集成電路等電子工業(yè)中作為清洗劑具有廣泛應(yīng)用。石康明使用工業(yè)級(jí)環(huán)戊酮,通過共沸精餾脫水,亞沸精餾脫金屬離子,最后2次過濾的方法制備SEMI-C8級(jí)別電子純環(huán)戊酮。其中共沸精餾的共沸劑優(yōu)選為正戊烷,替代常用的共沸脫水劑如甲苯和環(huán)己烷,主要原因是正戊烷可以降低操作溫度,防止環(huán)戊酮發(fā)生高溫縮合反應(yīng)。該流程中采用亞沸精餾脫金屬離子,亞沸精餾具有處理量小的缺點(diǎn),不利于大規(guī)模生產(chǎn)。

3 在電子級(jí)氯硅烷中的應(yīng)用

半導(dǎo)體行業(yè)的多晶硅需要低于10-9的雜質(zhì)。需要超高的純度來確保生長(zhǎng)的硅晶體具有精確的半導(dǎo)體特性。這首先通過制備揮發(fā)性氯硅烷并通常使用分餾進(jìn)行純化來實(shí)現(xiàn)。隨后通過還原熱解或化學(xué)氣相沉積將這種氫化物分解為超純?cè)毓琛?/span>

聯(lián)合碳化物公司的多晶硅生產(chǎn)工藝通過氯硅烷途徑,經(jīng)過流化床反應(yīng)器-離子交換樹脂-精餾等技術(shù)聯(lián)用制備多晶硅。Medina-Herrera等此基礎(chǔ)上研究了高純硅烷多產(chǎn)品反應(yīng)精餾系統(tǒng),以三氯硅烷為起始分子,反應(yīng)機(jī)理涉及到另外2種中間產(chǎn)物二氯硅烷和一氯氫硅,對(duì)這個(gè)多產(chǎn)品、包含反應(yīng)和精餾的復(fù)雜體系進(jìn)行了控制策略分析。

西門子公司的多晶硅生產(chǎn)工藝通過三氯氫硅途徑生產(chǎn)多晶硅。三氯氫硅經(jīng)過脫重精餾塔、脫輕精餾塔后得到高純度的三氯氫硅,進(jìn)行沉積反應(yīng)生成硅片。在此基礎(chǔ)上,Alcantara-Avila等介紹了一種催化三氯氫硅歧化為硅烷的反應(yīng)精餾塔,分階段進(jìn)行移出熱量和添加熱量對(duì)反應(yīng)精餾塔進(jìn)行熱集成,安裝2臺(tái)中間冷凝器進(jìn)行熱量集成可節(jié)能高達(dá)56%。周雪冬針對(duì)硅烷塔內(nèi)多組分物系進(jìn)行熱力學(xué)方法討論。使用Aspen Plus軟件的NRTL-RK熱力學(xué)方法進(jìn)行模擬計(jì)算,其中磷、硼雜質(zhì)無法通過多級(jí)精餾的方式除到電子級(jí)的純度要求,需要后續(xù)的工藝進(jìn)一步純化。

4 在電子特氣中的應(yīng)用

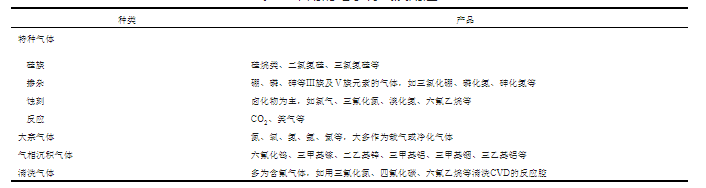

半導(dǎo)體工業(yè)常用的電子特氣如表1所示,在不同的工序需要不同的氣體。一般把氣體分為大宗氣體和特種氣體2種。大宗氣體一般是指集中供應(yīng)且用量較大的氣體,例如氧氣、氬氣、氫氣、氦氣、氮?dú)獾取L胤N氣體主要有各種摻雜用氣體、外延用氣體、離子注入用氣體、刻蝕用氣體以及其他各種相關(guān)設(shè)備所使用的惰性氣體等。

表1 常用的電子特氣及用途

?

?

4.1 在電子純?nèi)鹬械膽?yīng)用

電子純?nèi)鹗枪韬玩N外延、擴(kuò)散和離子注入過程的P型摻雜源,在電子工業(yè)中有著廣泛的應(yīng)用。目前,三氟化硼的合成方法有螢石硼酸法、氟硼酸鹽分解法、直接氟化法和配合物分解法等,常見的純化方法包括冷阱法、化學(xué)轉(zhuǎn)化法、低溫精餾法和吸附-精餾法。其中冷阱法通過冷凍捕集器去除輕組分氣體,得到的三氟化硼純度達(dá)不到電子級(jí)標(biāo)準(zhǔn)。化學(xué)轉(zhuǎn)化法通過氣固反應(yīng),將氟化氫等雜質(zhì)反應(yīng)除去,從而純化三氟化硼,但是僅僅使用該方法的三氟化硼純度難以達(dá)到電子級(jí)的高標(biāo)準(zhǔn)。低溫精餾是在低溫液化的狀態(tài)下,利用氣液平衡下氣相中的低沸點(diǎn)組分含量比液相中高這一特點(diǎn),在精餾塔中經(jīng)過多次部分蒸發(fā)和部分冷凝的氣液平衡過程,實(shí)現(xiàn)不同組分的分離和提純。由于三氟化硼的常壓沸點(diǎn)為-100.3℃,為了得到高精度的分離效果,一般采用低溫來實(shí)現(xiàn)三氟化硼的液化,進(jìn)一步采用低溫精餾來利用氣液平衡分離提純。

BF3氣體中含有SiF4雜質(zhì)氣體,且BF3和SiF4的沸點(diǎn)很接近,用低溫精餾的方法可以實(shí)現(xiàn)2種物質(zhì)的分離。三氟化硼原料中含HF等強(qiáng)腐蝕性的雜質(zhì),張衛(wèi)江等采用氟化鈉及改性活性炭纖維吸附部分雜質(zhì),進(jìn)一步通過雙塔低溫精餾分離脫除重組分和輕組分雜質(zhì),2個(gè)精餾塔均為填料塔,其中二塔的操作壓力為6個(gè)大氣壓(加壓精餾),得到高純度的三氟化硼。但該過程只有流程軟件模擬過程,需要進(jìn)一步驗(yàn)證。

4.2 在三氟化氮中的應(yīng)用

三氟化氮是優(yōu)良的等離子蝕刻和清洗氣體。NF3氣體用于干法刻蝕時(shí),可提高晶片制造中的自動(dòng)化水平,減輕勞動(dòng)強(qiáng)度,增大安全系數(shù),具有高蝕刻速率、高選擇性和污染物殘留小的優(yōu)點(diǎn)。Nagamura采用二級(jí)吸附-中壓精餾-低壓精餾組合的工藝方法。NF3進(jìn)料氣體經(jīng)過加壓處理除去其中的水分和二氧化碳,然后降溫并在吸附柱1中進(jìn)一步除去CO2和H2O以及部分的CF4。再將NF3混合氣冷卻至-70℃并進(jìn)入內(nèi)裝活性氧化鋁的低溫吸附柱2,在2中除去N2F2、N2F4和N2O,并且進(jìn)一步降低了雜質(zhì)CF4的含量。最后氣體進(jìn)入由中壓精餾塔3和低壓精餾塔5組成的精餾裝置,在兩精餾塔內(nèi)進(jìn)行多次氣液接觸和傳質(zhì),最終得到體積分?jǐn)?shù)高達(dá)99.999%的NF3產(chǎn)品氣。由于NF3粗品氣體中含有的CF4與NF3沸點(diǎn)只相差1℃,基于普通精餾難以有效分離,因此,向粗品氣體中加入共沸劑與CF4形成最低共沸物,從而通過共沸精餾除去CF4雜質(zhì)。

4.3 在六氟丁二烯中的應(yīng)用

六氟-1,3-丁二烯,簡(jiǎn)稱六氟丁二烯,是一種新型的含氟電子氣體,作為蝕刻氣體具有蝕刻選擇性好、精度高、在大氣中易分解等優(yōu)異性能,具有極大的應(yīng)用價(jià)值。初期六氟丁二烯的純化采用吸附技術(shù),吸附劑為5A分子篩,產(chǎn)品中的六氟丁二烯體積分?jǐn)?shù)可達(dá)到99.9%以上,但是單純采用吸附技術(shù)產(chǎn)品純度不高。為了進(jìn)一步提高產(chǎn)品純度,常采用多級(jí)精餾結(jié)合吸附技術(shù)。黃華璠等采用2級(jí)精餾進(jìn)行脫輕脫重純化,后續(xù)通過吸附塔吸附碳鹵化合物雜質(zhì),最后采用第三精餾塔(側(cè)線采出)和過濾器純化,產(chǎn)品體積分?jǐn)?shù)在99.99%以上。

5 精餾技術(shù)的應(yīng)用前景和局限

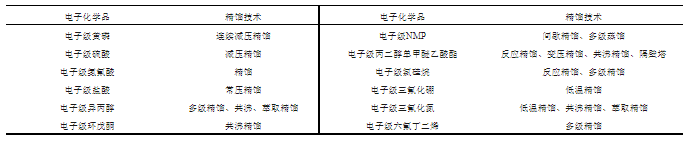

綜上,如表2所示,對(duì)不同的電子化學(xué)品提純,可選擇加減壓精餾、多級(jí)精餾、亞沸精餾、共沸精餾、反應(yīng)精餾、萃取精餾、低溫精餾、精密精餾等多種精餾方式進(jìn)行分離。精餾是電子化學(xué)品的重要方法,高純的電子化學(xué)品制備生產(chǎn)是一個(gè)包含了化學(xué)化工、材料、電子工程等多學(xué)科的系統(tǒng)工程。對(duì)分離設(shè)備、管道和儀表等的材質(zhì)和潔凈度有較高要求,特別注意不銹鋼的拋光等級(jí)要求;具有腐蝕性的化學(xué)品,可采用聚四氟乙烯內(nèi)襯,防止腐蝕引起的金屬離子污染。值得指出的是,目前內(nèi)襯用的高品質(zhì)聚四氟乙烯尚需進(jìn)口,建議進(jìn)一步地研發(fā)高品質(zhì)國(guó)產(chǎn)聚四氟乙烯。同時(shí),電子化學(xué)品的產(chǎn)品儲(chǔ)罐等配套產(chǎn)品,也需要國(guó)產(chǎn)研發(fā)替代;面向電子化學(xué)品低于10-9的雜質(zhì)含量,高精度的分析檢測(cè)儀器需要進(jìn)一步研發(fā)。

表2 電子純化學(xué)品及精餾技術(shù)

?

?

氣液相平衡數(shù)據(jù)是精餾分離的基礎(chǔ)數(shù)據(jù),氣液相平衡是氣相與液相間達(dá)到相平衡時(shí)的狀態(tài),也是精餾塔內(nèi)1塊理論板上的氣液狀態(tài),因此,精餾塔的分離效果由氣液相平衡決定。電子化學(xué)品體系的氣液相平衡數(shù)據(jù)較少,特別是極限濃度(雜質(zhì)含量接近0)條件下的氣液平衡數(shù)據(jù)缺失,對(duì)精餾過程的合理設(shè)計(jì)是不利的。為了對(duì)過程進(jìn)行建模分析,準(zhǔn)確的氣液相平衡基礎(chǔ)數(shù)據(jù)及熱力學(xué)數(shù)據(jù)是必不可少的,應(yīng)進(jìn)一步測(cè)定并建立詳實(shí)的電子化學(xué)品熱力學(xué)數(shù)據(jù)庫。基于Aspen Plus、Pro Ⅱ等流程模擬軟件進(jìn)行流程模擬,通過熱力學(xué)數(shù)據(jù)庫,建立可靠的電子化學(xué)品過程,進(jìn)一步對(duì)過程進(jìn)行模擬優(yōu)化,能夠指導(dǎo)生產(chǎn)實(shí)踐過程,極大地提高電子化學(xué)品的制備效率和技術(shù)水平。電子級(jí)化學(xué)品的純度要求特別高,應(yīng)重點(diǎn)研發(fā)具有高理論板數(shù)的精密精餾過程。同時(shí),在控制方法上,可采用大回流比甚至全回流控制,如采用塔頂儲(chǔ)罐全回流控制的方式,經(jīng)過充分全回流后塔頂儲(chǔ)罐內(nèi)的產(chǎn)品純度高,且精餾塔的分離效率達(dá)到最高,對(duì)于部分小產(chǎn)量的電子化學(xué)品可使用多儲(chǔ)罐全回流方法提純。

隨著半導(dǎo)體行業(yè)的不斷發(fā)展,對(duì)電子化學(xué)品的等級(jí)要求越來越高,雜質(zhì)含量要求在10-9以下,這時(shí)精餾過程中的擾動(dòng)(進(jìn)料濃度變化、流量變化、雜質(zhì)含量變化等)應(yīng)對(duì)就更為重要。針對(duì)擾動(dòng)的動(dòng)態(tài)控制技術(shù)研究和應(yīng)用較多是常規(guī)精餾過程,面向電子化學(xué)品精密精餾的動(dòng)態(tài)控制合理應(yīng)用是重要研究和發(fā)展方向。單一的精餾分離技術(shù)有局限性,因此,精餾技術(shù)與其他技術(shù)的集成應(yīng)用,特別是和膜分離、離子交換、吸附、萃取、化學(xué)處理、結(jié)晶等技術(shù)的科學(xué)集成,是電子化學(xué)品制備的重要途徑和發(fā)展方向。

6 結(jié)論

精餾技術(shù)作為重要的分離手段,具有分離精度高、處理量大、技術(shù)通用性強(qiáng)等優(yōu)點(diǎn),在電子純化學(xué)品制備中是核心技術(shù)之一。近年來,隨著半導(dǎo)體行業(yè)的快速發(fā)展,電子化學(xué)品的品質(zhì)要求越來越高,基于純度極高、雜質(zhì)控制嚴(yán)等特點(diǎn),目前電子化學(xué)品制備中使用的精餾過程存在著極限濃度氣液平衡數(shù)據(jù)不完整、高精度分離模型尚不完善和微量擾動(dòng)動(dòng)態(tài)控制理論不足等缺陷,同時(shí)精密精餾過程涉及工藝、設(shè)備、材質(zhì)、包裝等多環(huán)節(jié),是一個(gè)系統(tǒng)工程。面向電子化學(xué)品的需求,高精度的精餾分離基礎(chǔ)理論和核心技術(shù)仍需要深入研究,目前電子化學(xué)品精餾分離過程設(shè)計(jì)仍以經(jīng)驗(yàn)為主。測(cè)定待分離體系極限濃度下的氣液平衡數(shù)據(jù),建立完善的熱力學(xué)數(shù)據(jù)庫,通過可靠的流程模擬優(yōu)化,對(duì)精餾設(shè)備、塔內(nèi)件、材質(zhì)、分離工藝等進(jìn)行合理設(shè)計(jì),并對(duì)精餾過程進(jìn)行動(dòng)態(tài)控制是未來發(fā)展方向。

相關(guān)新聞

2021-09-15

2021-09-15