二氧化碳制甲醇未來將呈現爆發式增長?

發布時間:

2023-09-19 09:04

隨著國家對于2030年碳達峰時間的臨近,二氧化碳的綜合利用,以及低碳能源的清潔生產,是目前中國化工產業始終追求的方向和目標。而甲醇又是化工生產的基礎原料,承載著中國化工產業規模化發展的重要責任,甲醇生產的低碳化,以及采用二氧化碳生產甲醇的最新生產方式,將會掀開中國化工產業發展的新篇章。

甲醇的工業生產方法主要有天然氣制甲醇、煤或焦炭制甲醇、油制甲醇、二氧化碳制甲醇等。

一、天然氣制甲醇基本情況介紹

天然氣是制造甲醇的主要原料,天然氣的主要組分是甲烷,還含有少量的其他烷烴、烯烴與氮氣。以天然氣生產甲醇原料氣有蒸汽轉化、催化部分氧化、非催化部分氧化等方法,其中蒸汽轉化法應用得最廣泛,它是在管式爐中常壓或加壓下進行的。

由于反應吸熱必須從外部供熱以保持所要求的轉化溫度,一般是在管間燃燒某種燃料氣來實現,轉化用的蒸汽直接在裝置上靠煙道氣和轉化氣的熱量制取。由于天然氣蒸汽轉化法制的合成氣中,氫過量而一氧化碳與二氧化碳量不足,工業上解決這個問題的方法一是采用添加二氧化碳的蒸汽轉化法以達到合適的配比,二氧化碳可以外部供應,也可以由轉化爐煙道氣中回收。

另一種方法是以天然氣為原料的二段轉化法,即在第一段轉化中進行天然氣的蒸汽轉化,只有約1/4的甲烷進行反應。第二段進行天然氣的部分氧化,不僅所得合成氣配比合適而且由于第二段反應溫度提高到800℃以上,殘留的甲烷量可以減少,增加了合成甲醇的有效氣體組分。天然氣進入蒸汽轉化爐前需進行凈化處理清除有害雜質,要求凈化后氣體含硫量小于0.1mL/m³,轉化后的氣體經壓縮去合成工段合成甲醇。

需要特別說明的是,天然氣制甲醇是《中國產業結構指導目錄2023版》中明確限制類發展,所以想要新建項目,存在政策方面的壁壘和限制。

圖1 《中國產業結構指導目錄2023版》中對于天然氣制甲醇的要求

?

?

二、煤、焦炭制甲醇

煤與焦炭是制造甲醇粗原料氣的主要固體燃料,是用煤和焦炭制甲醇的工藝路線包括燃料的氣化、氣體的脫硫、變換、脫碳及甲醇合成與精制。用蒸汽與氧氣(或空氣、富氧空氣)對煤、焦炭進行熱加工稱為固體燃料氣化,氣化所得可燃性氣體通稱煤氣是制造甲醇的初始原料氣,氣化的主要設備是煤氣發生爐,按煤在爐中的運動方式,氣化方法可分為固定床(移動床)氣化法、流化床氣化法和氣流床氣化法。

國內用煤與焦炭制甲醇的煤氣化一般都沿用固定床間歇氣化法,煤氣爐沿用 UCJ爐,在國外對于煤的氣化,已工業化的煤氣化爐有柯柏斯-托切克(Koppers-Totzek)、魯奇(Lurge)及溫克勒(Winkler)三種,還有第二、第三代煤氣化爐的爐型主要有德士古(Texaco)及謝爾-柯柏斯(Shell--Koppers)等。用煤和焦炭制得的粗原料氣組分中氫碳比太低,故在氣體脫硫后要經過變換工序,使過量的一氧化碳變換為氫氣和二氧化碳,再經脫碳工序將過量的二氧化碳除去。原料氣經過壓縮、甲醇合成與精餾精制后制得甲醇。

需要特別說明的是,煤制甲醇是《中國產業結構指導目錄2023版》中明確限制類發展,所以想要新建項目,存在政策方面的壁壘和限制。

三、油制甲醇

工業上用油來制取甲醇的油品主要有二類:一類是石腦油,另一類是重油。

原油精餾所得的220℃以下的餾分稱為輕油,又稱石腦油,以石腦油為原料生產合成氣的方法有加壓蒸汽轉化法,催化部分氧化法、加壓非催化部分氧化法、間歇催化轉化法等。用石腦油生產甲醇原料氣的主要方法是加壓蒸汽轉化法。石腦油的加壓蒸汽轉化需在結構復雜的轉化爐中進行,轉化爐設置有輻射室與對流室,在高溫、催化劑存在下進行烴類蒸汽轉化反應。石腦油經蒸汽轉化后,其組成恰可滿足合成甲醇之需要。既無需在轉化前后補加二氧化碳或設二段轉化,也無需經變換、脫碳調整其組成。重油是石油煉制過程中的一種產品,根據煉制方法不同,可分為常壓重油、減壓重油、裂化重油及它們的混合物。

以重油為原料制取甲醇原料氣有部分氧化法與高溫裂解法兩種途徑。裂解法需在1400℃以上的高溫下,在蓄熱爐中將重油裂解,雖然可以不用氧氣,但設備復雜、操作麻煩、生成炭黑量多。重油部分氧化是指重質烴類和氧氣進行燃燒反應,反應放熱,使部分碳氫化合物發生熱裂解,裂解產物進一步發生氧化、重整反應,最終得到以H2、CO為主,及少量CO2、CH4的合成氣供甲醇合成使用。重油部分氧化法所生成的合成氣,由于原料重油中碳氫比高,合成氣中一氧化碳與二氧化碳含量過量,需將部分合成氣經過變換,使一氧化碳與水蒸氣作用生成氫氣與二氧化碳,然后脫除二氧化碳,以達到合成甲醇所需之組成。合成后的粗甲醇需經過精制,除去雜質與水,得到精甲醇。

需要特別說明的是,目前中國并無油制甲醇項目,并且油制甲醇經濟性不及其他化工品的生產,所以該法存在不可行。

四、二氧化碳制甲醇

二氧化碳制甲醇,是目前最新的甲醇生產方式。具體流程為經過凈化后的二氧化碳和氫氣原料混合氣送原料壓縮機增壓,升壓后的原料反應氣與來自經循環壓縮機增壓的循環氣混合成入塔氣,入塔氣經預熱器與出塔氣換熱后升溫到適當的溫度進入合成塔進行合成甲醇反應,反應后的出塔氣經預熱器換熱后經冷卻器進一步冷卻,再經氣液分離器分離,氣液分離后的大部分出塔氣回循環壓縮機升壓后繼續參與合成反應,另外一部分出塔氣經脫鹽水洗滌回收氣相中的甲醇,然后經變壓吸附裝置提取氫氣后的余氣作為馳放氣去燃氣鍋爐或火炬。回收的氫氣與原料反應氣混合后去原料壓縮機升壓去反應塔,液相物質(粗甲醇)去精餾分離得到精甲醇產品。

需要特別說明的是,二氧化碳制甲醇是《中國產業結構指導目錄2023版》中明確鼓勵類發展,也是二氧化碳綜合利用類型中明確鼓勵類發展項目。

圖2 《中國產業結構指導目錄2023版》中對于二氧化碳制甲醇的要求

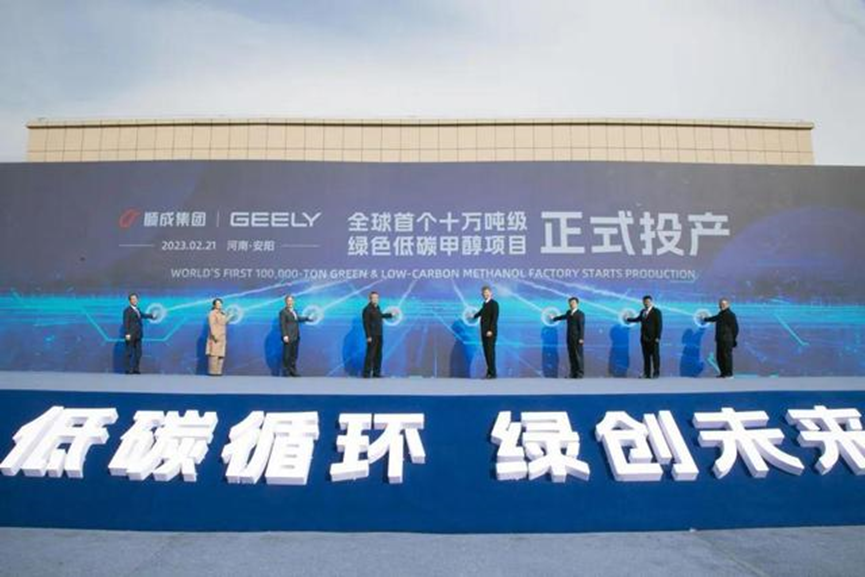

二氧化碳制甲醇是采用二氧化碳和氫氣,在催化劑作用下生產甲醇,其中二氧化碳、氫氣和甲醇的單耗比為1.4:0.187:1。可見,此方法對于二氧化碳的消耗占比較大,如果是10萬噸的甲醇裝置,一年可以消耗14萬噸的二氧化碳,具有較大的碳消耗,是二氧化碳綜合利用的重要方向。今年初,由河南省順成集團、吉利控股集團等共同出資建設的全球首個10萬噸級綠色甲醇工廠投產,實現對二氧化碳資源化利用。

安陽二氧化碳制甲醇工廠

?

?

在中國關于二氧化碳綜合利用的趨勢下,此方法是化工企業重要的考慮方向,雖然在經濟上存在一定限制,但是可以解決企業二氧化碳排放的問題。未來在企業碳配額、碳交易的前提下,此裝置是解決企業綜合發展、平衡協調產品關系的關鍵,對于一體化大型企業,其戰略意義大于經濟效益,研究人士預計,未來該甲醇生產方式或將呈現爆發式增長。

相關新聞

關注我們

- 聯系我們

聯系電話

聯系電話

15853332398

電子郵箱

電子郵箱

sdztkjsw@qq.com

關注我們

關注我們

掃碼關注我們

- 返回頂部