向有機分子的碳原子上引入硝基的反應(yīng)稱作硝化反應(yīng)。硝化反應(yīng)在化學(xué)工業(yè)中應(yīng)用廣泛、發(fā)展迅速,尤其是炸藥及含能材料領(lǐng)域的大規(guī)模生產(chǎn)中,科學(xué)家們對硝化反應(yīng)的研究不斷深入,硝化理論體系不斷趨于完善。

在芳環(huán)和雜環(huán)上引入硝基的目的主要有三個方面:

1) 將引入的硝基轉(zhuǎn)化為其他的取代基,例如硝基還原,是制備芳伯胺的一條重要的合成路徑。

2) 利用硝基的強吸電性使芳環(huán)上的其他取代基(特別是氯基)活化,易于發(fā)生親核置換反應(yīng)。

3) 利用硝基的特性,賦予精細(xì)化工產(chǎn)品的某種特性,例如染料的顏色加深,作為藥物、炸藥或溫和的氧化劑等。

硝化工藝主要分為間歇硝化和連續(xù)硝化工藝。間歇硝化工藝,采用滴加混酸或原料的方式至反應(yīng)釜中,保證硝化反應(yīng)在合適溫度進行,避免滴加速度過快導(dǎo)致?lián)Q熱不及時反應(yīng)釜飛溫。由于反應(yīng)的不同,很多反應(yīng)結(jié)束后會有未反應(yīng)完的原料進入分離器中,在高溫狀態(tài)下繼續(xù)反應(yīng),導(dǎo)致反應(yīng)器升溫,給整個生產(chǎn)過程帶來危險。連續(xù)硝化工藝,可以通過遠(yuǎn)程自動控制,連續(xù)加料、反應(yīng)、分離,反應(yīng)過程貫穿了整個生產(chǎn)工藝,避免重復(fù)投料、出料過程,反應(yīng)物料配比準(zhǔn)確、工藝指標(biāo)穩(wěn)定,生產(chǎn)效率大幅提高,且工人勞動強度大幅降低。

國家早在“十二五”期間就已經(jīng)開始在行業(yè)內(nèi)推廣連續(xù)硝化工藝,但直到現(xiàn)在,連續(xù)硝化工藝在行業(yè)內(nèi)的應(yīng)用比例仍不高。有專家指出:企業(yè)堅持采用間歇式硝化工藝的很大原因是可以根據(jù)市場行情隨意更改工藝路線,生產(chǎn)銷量更大的其他產(chǎn)品。同時,很多化工企業(yè)對硝化工藝的危險性認(rèn)識不足,存有僥幸心理,缺乏進行工藝升級改造的動力。

硝化反應(yīng)在小試或者中試時,反應(yīng)器較小、物料均勻、反應(yīng)溫度好控制。一旦工業(yè)化,反應(yīng)釜體積增大,放大效應(yīng)明顯,風(fēng)險會大大增加。但目前外界對硝化工藝誤解很深,一提到硝化,就認(rèn)為是非常危險的過程。硝化工藝的確是一個典型的放熱反應(yīng),具有一定的危險性,但是也絕對不應(yīng)該被一刀切,需要根據(jù)具體的工藝情況進行區(qū)分。對具體工藝進行風(fēng)險評估是非常有必要的。地方政府特別是化工大省山東、浙江、江蘇,都相繼出臺了不少細(xì)致嚴(yán)格的政策。如2018年初山東省安監(jiān)局下發(fā)《關(guān)于開展爆炸性化學(xué)品生產(chǎn)裝置安全評估的通知》,決定在全省范圍內(nèi)開展爆炸性化學(xué)品生產(chǎn)裝置安全評估,評估范圍包括:全省涉及硝基化合物、環(huán)氧化合物、過氧化物、偶氮化合物等自身具有爆炸性的化學(xué)品生產(chǎn)裝置。在項目建設(shè)篩選過程中,企業(yè)應(yīng)該選擇本質(zhì)安全的工藝,禁止不安全工藝動工。如果對行業(yè)進行一刀切式的禁止生產(chǎn),勢必導(dǎo)致社會上產(chǎn)品嚴(yán)重缺乏,價格走高,可能一些不具備安全生產(chǎn)規(guī)范的廠家為了利益違法違規(guī)進行生產(chǎn),最終導(dǎo)致更大的危害。

以微通道反應(yīng)器為代表的微化工技術(shù)是一項新型的環(huán)保的化工技術(shù),與傳統(tǒng)化學(xué)工業(yè)技術(shù)相比,能夠?qū)崿F(xiàn)更環(huán)保而且占地面積非常小,同時又能合理利用資源不會造成能耗高,已引起能源化工、環(huán)境工程等自然科學(xué)界其他領(lǐng)域的高度重視。微通道反應(yīng)器是利用精密加工技術(shù)制造的特征尺寸在幾十微米到幾毫米之間的連續(xù)反應(yīng)器,其內(nèi)部特殊的通道結(jié)構(gòu)可以大幅強化傳質(zhì)效果,為硝化反應(yīng)的精確、穩(wěn)定、安全進行提供了可行的解決方案。連續(xù)流微通道反應(yīng)器可以實現(xiàn)根據(jù)不同工藝進行定制化,精確控制反應(yīng)器內(nèi)溫度、系統(tǒng)壓力、原料及硝化劑流量、冷媒流量、pH值等參數(shù),做到反應(yīng)系統(tǒng)溫度壓力的報警和聯(lián)鎖、自動進料控制和聯(lián)鎖等,還設(shè)有泄爆管和緊急排放系統(tǒng)。下圖為山東豪邁公司為浙江某企業(yè)定制的連續(xù)流硝化反應(yīng)工廠,目前已穩(wěn)定生產(chǎn)。

?

?

圖1 某企業(yè)硝化反應(yīng)連續(xù)流反應(yīng)工廠設(shè)備圖

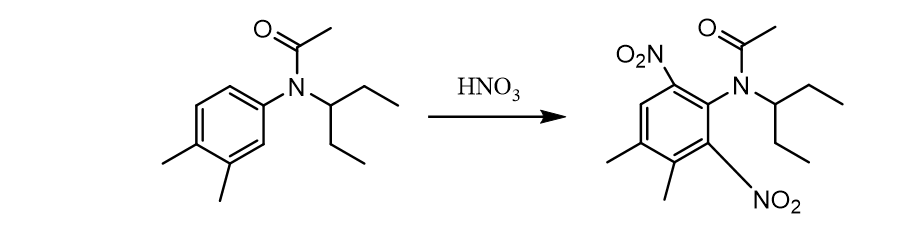

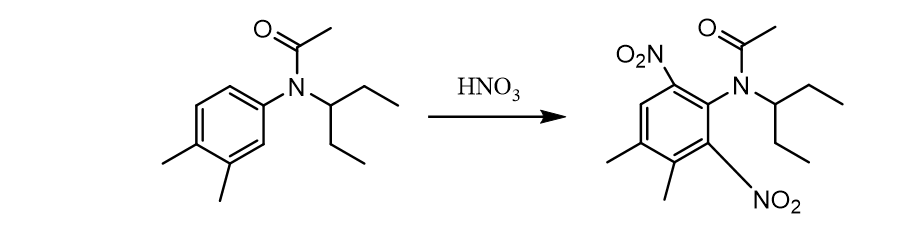

(1) N-(l-乙基丙基)-N-乙酰基-3,4-二甲基苯胺硝化反應(yīng),采用硝酸直接硝化的方法,反應(yīng)方程式與反應(yīng)機理如圖,

?

?

圖2 N-(l-乙基丙基)-N-乙酰基-3,4-二甲基苯胺硝化反應(yīng)方程式

以N-(l-乙基丙基)-N-乙酰基-3,4-二甲基苯胺為原料,95%硝酸為硝化試劑,在微通道反應(yīng)器中進行反應(yīng),結(jié)果顯示:在反應(yīng)溫度為20℃、N-(l-乙基丙基)-N-乙酰基-3,4-二甲基苯胺與95%發(fā)煙硝酸的摩爾比為1:2.6時,停留時間為10s就可達(dá)到理想的反應(yīng)效果,原料基本轉(zhuǎn)化完全,與傳統(tǒng)反應(yīng)釜相比反應(yīng)時間大大縮短、反應(yīng)效率顯著提高,安全性也大大提高。

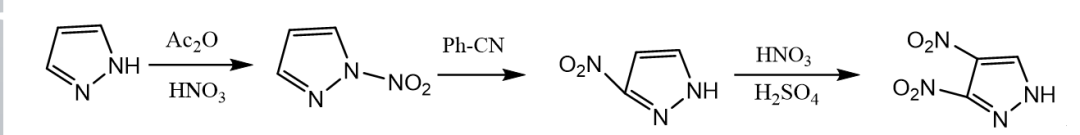

(2) 以吡唑為原料,在硝酸-乙酸酐體系下硝化合成N-硝基吡唑,再在苯甲腈中熱重排制備3-硝基吡唑,之后在硝硫混酸體系下硝化合成3,4-二硝基吡唑。該路線的反應(yīng)方程式如下:

在微反應(yīng)器中以吡唑為原料,乙酸酐-硝酸作為硝化劑,進行硝化反應(yīng)制備N-硝基吡唑。在反應(yīng)溫度55°C,進料摩爾比n(硝酸):n(吡唑)=1.1:1,乙酸酐與硝酸體積比5.5:1,停留時間150s的條件下,吡唑硝化達(dá)到最優(yōu)效果,此時N-硝基吡唑的收率為92.2%,純度99.5%。

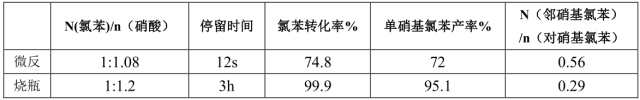

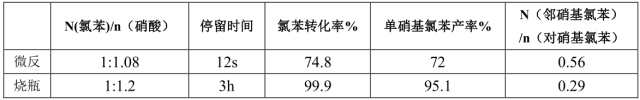

實驗中,在微通道反應(yīng)器和常規(guī)反應(yīng)器各自較優(yōu)工藝條件下,比較產(chǎn)物選擇性結(jié)果見表1。

表1 產(chǎn)物選擇性比較

表1結(jié)果表明,在微通道反應(yīng)器中,氯苯單程轉(zhuǎn)化率雖相對較低,但所得到產(chǎn)物中鄰位選擇性有明顯提高,且副產(chǎn)物相對較少。分析原因,尺寸被微型化的微通道反應(yīng)器,強化了傳熱、傳質(zhì)過程,弱化了反應(yīng)中鄰位空間位阻效應(yīng),利于生成鄰硝基氯苯,提高了氯苯鄰位選擇性。

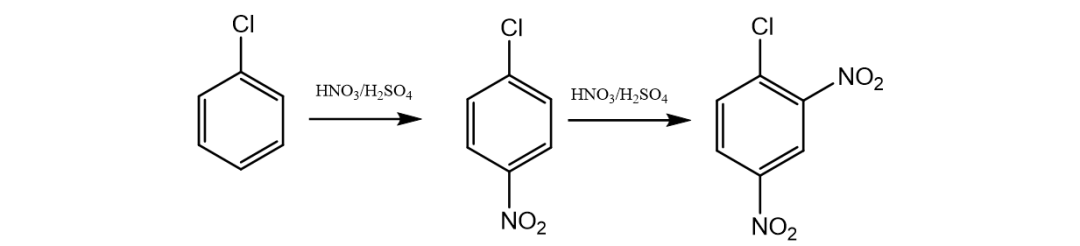

圖4 2,4-二硝基氯苯合成反應(yīng)方程式

由氯苯經(jīng)兩步硝化而得,先用氯苯萃取一硝化廢酸,將萃取氯苯與二硝化廢酸混合,在滴加一硝化混酸在70 ℃行一硝化,分離出一硝基物再用二硝化混酸在50~100 ℃進行二硝化,即得到二硝基物,然后用冷卻結(jié)晶法精制即得商品2,4-二硝基氯苯。大規(guī)模生產(chǎn)時,更適合采用微通道反應(yīng)器連續(xù)硝化法。

對于危險工藝-硝化反應(yīng),使用連續(xù)流反應(yīng)器可以實現(xiàn)本質(zhì)安全,優(yōu)勢明顯。

1) 效率提升:使用微反應(yīng)器之后極大縮短了反應(yīng)時間,提升了效率。一般需要幾分鐘就可以得到較高的轉(zhuǎn)化率和選擇性;

2) 穩(wěn)定性:使用微通道連續(xù)流反應(yīng)器之后,制備的化合物品質(zhì)很穩(wěn)定,雜質(zhì)的種類減少,含量穩(wěn)定,這對于制藥企業(yè)是一個很大的優(yōu)勢;

3) 安全性:一是持液量低,二是反應(yīng)停留時間短,爆炸性混合物產(chǎn)生的概率也大幅度降低。

4) 自動化程度提高:精確控制反應(yīng)參數(shù),實現(xiàn)工藝過程的自動控制和主要參數(shù)指標(biāo)的自動報警自動停機,可以實現(xiàn)現(xiàn)場無人值守。

5) 節(jié)約占地:撬裝化的設(shè)計理念,將進料系統(tǒng)、反應(yīng)系統(tǒng)、控制系統(tǒng)集成在一起,將占地幾百平米的傳統(tǒng)反應(yīng)裝置,濃縮至幾平米的空間,極大的節(jié)約了設(shè)備的占地面積。

?

? ?

?