LNG點供(氣化站)工藝設計與運行管理

發布時間:

2024-01-17 09:11

LNG(液化天然氣)已成為目前無法使用管輸天然氣供氣城市的主要氣源或過渡氣源,也是許多使用管輸天然氣供氣城市的補充氣源或調峰氣源。LNG氣化站憑借其建設周期短以及能迅速滿足用氣市場需求的優勢,已逐漸在我國東南沿海眾多經濟發達、能源緊缺的中小城市建成,成為永久供氣設施或管輸天然氣到達前的過渡供氣設施。國內LNG供氣技術正處于發展和完善階段,本文擬以近年東南沿海建設的部分LNG氣化站為例,對其工藝流程、設計與運行管理進行探討。

?

?

1 LNG氣化站工藝流程

1.1 LNG卸車工藝

LNG通過公路槽車或罐式集裝箱車從LNG液化工廠運抵用氣城市LNG氣化站,利用槽車上的空溫式升壓氣化器對槽車儲罐進行升壓(或通過站內設置的卸車增壓氣化器對罐式集裝箱車進行升壓),使槽車與LNG儲罐之間形成一定的壓差,利用此壓差將槽車中的LNG卸入氣化站儲罐內。卸車結束時,通過卸車臺氣相管道回收槽車中的氣相天然氣。

卸車時,為防止LNG儲罐內壓力升高而影響卸車速度,當槽車中的LNG溫度低于儲罐中LNG的溫度時,采用上進液方式。槽車中的低溫LNG通過儲罐上進液管噴嘴以噴淋狀態進入儲罐,將部分氣體冷卻為液體而降低罐內壓力,使卸車得以順利進行。若槽車中的LNG溫度高于儲罐中LNG的溫度時,采用下進液方式,高溫LNG由下進液口進入儲罐,與罐內低溫LNG混合而降溫,避免高溫LNG由上進液口進入罐內蒸發而升高罐內壓力導致卸車困難。實際操作中,由于目前LNG氣源地距用氣城市較遠,長途運輸到達用氣城市時,槽車內的LNG溫度通常高于氣化站儲罐中LNG的溫度,只能采用下進液方式。所以除首次充裝LNG時采用上進液方式外,正常卸槽車時基本都采用下進液方式。

為防止卸車時急冷產生較大的溫差應力損壞管道或影響卸車速度,每次卸車前都應當用儲罐中的LNG對卸車管道進行預冷。同時應防止快速開啟或關閉閥門使LNG的流速突然改變而產生液擊損壞管道。

1.2 LNG氣化站流程與儲罐自動增壓

①LNG氣化站流程

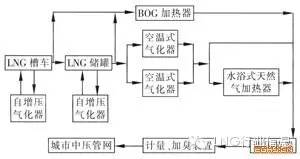

LNG氣化站的工藝流程見圖1。

圖1 城市LNG氣化站工藝流程

②儲罐自動增壓與LNG氣化

靠壓力推動,LNG從儲罐流向空溫式氣化器,氣化為氣態天然氣后供應用戶。隨著儲罐內LNG的流出,罐內壓力不斷降低,LNG出罐速度逐漸變慢直至停止。因此,正常供氣操作中必須不斷向儲罐補充氣體,將罐內壓力維持在一定范圍內,才能使LNG氣化過程持續下去。儲罐的增壓是利用自動增壓調節閥和自增壓空溫式氣化器實現的。當儲罐內壓力低于自動增壓閥的設定開啟值時,自動增壓閥打開,儲罐內LNG靠液位差流入自增壓空溫式氣化器(自增壓空溫式氣化器的安裝高度應低于儲罐的最低液位),在自增壓空溫式氣化器中LNG經過與空氣換熱氣化成氣態天然氣,然后氣態天然氣流入儲罐內,將儲罐內壓力升至所需的工作壓力。利用該壓力將儲罐內LNG送至空溫式氣化器氣化,然后對氣化后的天然氣進行調壓(通常調至0.4MPa)、計量、加臭后,送入城市中壓輸配管網為用戶供氣。在夏季空溫式氣化器天然氣出口溫度可達15℃,直接進管網使用。在冬季或雨季,氣化器氣化效率大大降低,尤其是在寒冷的北方,冬季時氣化器出口天然氣的溫度(比環境溫度低約10℃)遠低于0℃而成為低溫天然氣。為防止低溫天然氣直接進入城市中壓管網導致管道閥門等設施產生低溫脆裂,也為防止低溫天然氣密度大而產生過大的供銷差,氣化后的天然氣需再經水浴式天然氣加熱器將其溫度升到10℃,然后再送入城市輸配管網。

通常設置兩組以上空溫式氣化器組,相互切換使用。當一組使用時間過長,氣化器結霜嚴重,導致氣化器氣化效率降低,出口溫度達不到要求時,人工(或自動或定時)切換到另一組使用,本組進行自然化霜備用。

在自增壓過程中隨著氣態天然氣的不斷流入,儲罐的壓力不斷升高,當壓力升高到自動增壓調節閥的關閉壓力(比設定的開啟壓力約高10%)時自動增壓閥關閉,增壓過程結束。隨著氣化過程的持續進行,當儲罐內壓力又低于增壓閥設定的開啟壓力時,自動增壓閥打開,開始新一輪增壓。

2 LNG氣化站工藝設計

2.1 設計決定項目的經濟效益

當確定了項目的建設方案后,要采用先進適用的LNG供氣流程、安全可靠地向用戶供氣、合理降低工程造價、提高項目的經濟效益,關鍵在于工程設計[1]。據西方國家分析,不到建設工程全壽命費用1%的設計費對工程造價的影響度占75%以上,設計質量對整個建設工程的效益至關重要。

影響LNG氣化站造價的主要因素有設備選型(根據供氣規模、工藝流程等確定)、總圖設計(總平面布置、占地面積、地形地貌、消防要求等)、自控方案(主要是儀表選型)。

通常,工程直接費約占項目總造價的70%,設備費又占工程直接費的48%~50%,設備費中主要是LNG儲罐的費用。

.2 氣化站設計標準

至今我國尚無LNG的專用設計標準,在LNG氣化站設計時,常采用的設計規范為:GB 50028—93《城鎮燃氣設計規范》(2002年版)、GBJ 16—87《建筑設計防火規范》(2001年版)、GB 50183—2004《石油天然氣工程設計防火規范》、美國NFPA—59A《液化天然氣生產、儲存和裝卸標準》。其中GB 50183—2004《石油天然氣工程設計防火規范》是由中石油參照和套用美國NFPA—59A標準起草的,許多內容和數據來自NFPA—59A標準。由于NF-PA—59A標準消防要求高,導致工程造價高,目前難以在國內實施。目前國內LNG氣化站設計基本參照GB 50028—93《城鎮燃氣設計規范》(2002年版)設計,實踐證明安全可行。

2.3 LNG儲罐的設計

儲罐是LNG氣化站的主要設備,占有較大的造價比例,應高度重視儲罐設計。

2.3.1 LNG儲罐結構設計

LNG儲罐按結構形式可分為地下儲罐、地上金屬儲罐和金屬/預應力混凝土儲罐3類。地上LNG儲罐又分為金屬子母儲罐和金屬單罐2種。金屬子母儲罐是由3只以上子罐并列組裝在一個大型母罐(即外罐)之中,子罐通常為立式圓筒形,母罐為立式平底拱蓋圓筒形。子母罐多用于天然氣液化工廠。城市LNG氣化站的儲罐通常采用立式雙層金屬單罐,其內部結構類似于直立的暖瓶,內罐支撐于外罐上,內外罐之間是真空粉末絕熱層。儲罐容積有50m3和100m3,多采用100m3儲罐。

對于100m3立式儲罐,其內罐內徑為3000mm,外罐內徑為3200mm,罐體加支座總高度為17100mm,儲罐幾何容積為105.28m3。

2.3.2 設計壓力與計算壓力的確定

目前絕大部分100m3立式LNG儲罐的最高工作壓力為0.8MPa。按照GB 150—1998《鋼制壓力容器》的規定,當儲罐的最高工作壓力為0.8MPa時,可取設計壓力為0.84MPa。儲罐的充裝系數為0.95,內罐充裝LNG后的液柱凈壓力為0.062MPa,內外罐之間絕對壓力為5Pa,則內罐的計算壓力為1.01MPa。

外罐的主要作用是以吊掛式或支撐式固定內罐與絕熱材料,同時與內罐形成高真空絕熱層。作用在外罐上的荷載主要為內罐和介質的重力荷載以及絕熱層的真空負壓。所以外罐為外壓容器,設計壓力為-0.1MPa。

2.3.3 100m3LNG儲罐的選材

正常操作時LNG儲罐的工作溫度為-162.3℃,第一次投用前要用-196℃的液氮對儲罐進行預冷[2、3],則儲罐的設計溫度為-196℃。內罐既要承受介質的工作壓力,又要承受LNG的低溫,要求內罐材料必須具有良好的低溫綜合機械性能,尤其要具有良好的低溫韌性,因此內罐材料采用0Crl8Ni9,相當于ASME(美國機械工程師協會)標準的304。

根據內罐的計算壓力和所選材料,內罐的計算厚度和設計厚度分別為11.1mm和12.0mm。作為常溫外壓容器,外罐材料選用低合金容器鋼16MnR,其設計厚度為10.0mm。

2.3.4 接管設計

開設在儲罐內罐上的接管口有:上進液口、下進液口、出液口、氣相口、測滿口、上液位計口、下液位計口、工藝人孔8個接管口。內罐上的接管材質都為0Cr18Ni9。

為便于定期測量真空度和抽真空,在外罐下封頭上開設有抽真空口(抽完真空后該管口被封閉)。為防止真空失效和內罐介質漏入外罐,在外罐上封頭設置防爆裝置。

2.3.5 液位測量裝置設計

為防止儲罐內LNG充裝過量或運行中罐內LNG太少危及儲罐和工藝系統安全,在儲罐上分別設置測滿口與差壓式液位計兩套獨立液位測量裝置[4],其靈敏度與可靠性對LNG儲罐的安全至關重要。在向儲罐充裝LNG時,通過差壓式液位計所顯示的靜壓力讀數,可從靜壓力與充裝質量對照表上直觀方便地讀出罐內LNG的液面高度、體積和質量。當達到充裝上限時,LNG液體會從測滿口溢出,提醒操作人員手動切斷進料。儲罐自控系統還設有高限報警(充裝量為罐容的85%)、緊急切斷(充裝量為罐容的95%)、低限報警(剩余LNG量為罐容的10%)。

2.3.6 絕熱層設計

LNG儲罐的絕熱層有以下3種形式:

①高真空多層纏繞式絕熱層。多用于LNG槽車和罐式集裝箱車。

②正壓堆積絕熱層。這種絕熱方式是將絕熱材料堆積在內外罐之間的夾層中,夾層通氮氣,通常絕熱層較厚。廣泛應用于大中型LNG儲罐和儲槽,例如立式金屬LNG子母儲罐。

③真空粉末絕熱層。常用的單罐公稱容積為100m3和50m3的圓筒形雙金屬LNG儲罐通常采用這種絕熱方式。在LNG儲罐內外罐之間的夾層中填充粉末(珠光砂),然后將該夾層抽成高真空。通常用蒸發率來衡量儲罐的絕熱性能。目前國產LNG儲罐的日靜態蒸發率體積分數≤0.3%。

2.3.7 LNG儲罐總容量

儲罐總容量通常按儲存3d高峰月平均日用氣量確定。同時還應考慮氣源點的個數、氣源廠檢修時間、氣源運輸周期、用戶用氣波動情況等因素。對氣源的要求是不少于2個供氣點。若只有1個供氣點,則儲罐總容量還要考慮氣源廠檢修時能保證正常供氣。

2.4 BOG緩沖罐

對于調峰型LNG氣化站,為了回收非調峰期接卸槽車的余氣和儲罐中的BOG(Boil Off Gas,蒸發氣體),或對于天然氣混氣站為了均勻混氣,常在BOG加熱器的出口增設BOG緩沖罐,其容量按回收槽車余氣量設置。

2.5 氣化器、加熱器選型設計

2.5.1 儲罐增壓氣化器

按100m3的LNG儲罐裝滿90m3的LNG后,在30min內將10m3氣相空間的壓力由卸車狀態的0.4MPa升壓至工作狀態的0.6MPa進行計算。據計算結果,每臺儲罐選用1臺氣化量為200m3/h的空溫式氣化器為儲罐增壓,LNG進增壓氣化器的溫度為-162.3℃,氣態天然氣出增壓氣化器的溫度為-145℃。

設計多采用1臺LNG儲罐帶1臺增壓氣化器。也可多臺儲罐共用1臺或1組氣化器增壓,通過閥門切換,可簡化流程,減少設備,降低造價。

2.5.2 卸車增壓氣化器

由于LNG集裝箱罐車上不配備增壓裝置,因此站內設置氣化量為300m3/h的卸車增壓氣化器,將罐車壓力增至0.6MPa。LNG進氣化器溫度為-162.3℃,氣態天然氣出氣化器溫度為-145℃。

2.5.3 BOG加熱器

由于站內BOG發生量最大的是回收槽車卸車后的氣相天然氣,故BOG空溫式加熱器的設計能力按此進行計算,回收槽車卸車后的氣相天然氣的時間按30min計。以1臺40m3的槽車壓力從0.6MPa降至0.3MPa為例,計算出所需BOG空溫式氣化器的能力為240m3/h。一般根據氣化站可同時接卸槽車的數量選用BOG空溫式加熱器。通常BOG加熱器的加熱能力為500~1000m3/h。在冬季使用水浴式天然氣加熱器時,將BOG用作熱水鍋爐的燃料,其余季節送入城市輸配管網。

2.5.4 空溫式氣化器

空溫式氣化器是LNG氣化站向城市供氣的主要氣化設施。氣化器的氣化能力按高峰小時用氣量確定,并留有一定的余量,通常按高峰小時用氣量的1.3~1.5倍確定。單臺氣化器的氣化能力按2000m3/h計算,2~4臺為一組,設計上配置2~3組,相互切換使用。

2.5.5 水浴式天然氣加熱器

當環境溫度較低,空溫式氣化器出口氣態天然氣溫度低于5℃時,在空溫式氣化器后串聯水浴式天然氣加熱器,對氣化后的天然氣進行加熱[5、6]。加熱器的加熱能力按高峰小時用氣量的1.3~1.5倍確定。

2.5.6 安全放散氣體(EAG)加熱器

LNG是以甲烷為主的液態混合物,常壓下的沸點溫度為-161.5℃,常壓下儲存溫度為-162.3℃,密度約430 kg/m3。當LNG氣化為氣態天然氣時,其臨界浮力溫度為-107℃。當氣態天然氣溫度高于-107℃時,氣態天然氣比空氣輕,將從泄漏處上升飄走。當氣態天然氣溫度低于-107℃時,氣態天然氣比空氣重,低溫氣態天然氣會向下積聚,與空氣形成可燃性爆炸物。為了防止安全閥放空的低溫氣態天然氣向下積聚形成爆炸性混合物,設置1臺空溫式安全放散氣體加熱器,放散氣體先通過該加熱器加熱,使其密度小于空氣,然后再引入高空放散。

EAG空溫式加熱器設備能力按100m3儲罐的最大安全放散量進行計算。經計算,100m3儲罐的安全放散量為500m3/h,設計中選擇氣化量為500m3/h的空溫式加熱器1臺。進加熱器氣體溫度取-145℃,出加熱器氣體溫度取-15℃。

對于南方不設EAG加熱裝置的LNG氣化站,為了防止安全閥起跳后放出的低溫LNG氣液混合物冷灼傷操作人員,應將單個安全閥放散管和儲罐放散管接入集中放散總管放散。

2.6 調壓、計量與加臭裝置

根據LNG氣化站的規模選擇調壓裝置。通常設置2路調壓裝置,調壓器選用帶指揮器、超壓切斷的自力式調壓器。

計量采用渦輪流量計。加臭劑采用四氫噻吩,加臭以隔膜式計量泵為動力,根據流量信號將加臭劑注入燃氣管道中。

2.7 閥門與管材管件選型設計

2.7.1 閥門選型設計

工藝系統閥門應滿足輸送LNG的壓力和流量要求,同時必須具備耐-196℃的低溫性能。常用的LNG閥門主要有增壓調節閥、減壓調節閥、緊急切斷閥、低溫截止閥、安全閥、止回閥等。閥門材料為0Cr18Ni9。

2.7.2 管材、管件、法蘭選型設計

①介質溫度≤-20℃的管道采用輸送流體用不銹鋼無縫鋼管(GB/T 14976—2002),材質為0Cr18Ni9。管件均采用材質為0crl8Ni9的無縫沖壓管件(GB/T 12459—90)。法蘭采用凹凸面長頸對焊鋼制管法蘭(HG 20592—97),其材質為0Cr18Ni9。法蘭密封墊片采用金屬纏繞式墊片,材質為0crl8Ni9。緊固件采用專用雙頭螺柱、螺母,材質為0Crl8Ni9。

②介質溫度>-20℃的工藝管道,當公稱直徑≤200 mm時,采用輸送流體用無縫鋼管(GB/T8163—1999),材質為20號鋼;當公稱徑>200mm時采用焊接鋼管(GB/T 3041—2001),材質為Q235B。管件均采用材質為20號鋼的無縫沖壓管件(GB/T 12459—90)。法蘭采用凸面帶頸對焊鋼制管法蘭(HG 20592—97),材質為20號鋼。法蘭密封墊片采用柔性石墨復合墊片(HG 20629—97)。

LNG工藝管道安裝除必要的法蘭連接外,均采用焊接連接。低溫工藝管道用聚氨酯絕熱管托和復合聚乙烯絕熱管殼進行絕熱。碳素鋼工藝管道作防腐處理。

2.7.3 冷收縮問題

LNG管道通常采用奧氏體不銹鋼管,材質為0crl8Ni9,雖然其具有優異的低溫機械性能,但冷收縮率高達0.003。站區LNG管道在常溫下安裝,在低溫下運行,前后溫差高達180℃,存在著較大的冷收縮量和溫差應力,通常采用“門形”補償裝置補償工藝管道的冷收縮。

2.8 工藝控制點的設置

LNG氣化站的工藝控制系統包括站內工藝裝置的運行參數采集和自動控制、遠程控制、聯鎖控制和越限報警。控制點的設置包括以下內容:

①卸車進液總管壓力;

②空溫式氣化器出氣管壓力與溫度;

③水浴式天然氣加熱器出氣管壓力與溫度;

④LNG儲罐的液位、壓力與報警聯鎖;

⑤BOG加熱器壓力;

⑥調壓器后壓力;

⑦出站流量;

⑧加臭機(自帶儀表控制)。

2.9 消防設計

LNG氣化站的消防設計根據CB 50028—93《城鎮燃氣設計規范》(2002年版)LPG部分進行。在LNG儲罐周圍設置圍堰區,以保證將儲罐發生事故時對周圍設施造成的危害降低到最小程度。在LNG儲罐上設置噴淋系統,噴淋強度為0.15 L/(s·m2),噴淋用水量按著火儲罐的全表面積計算,距著火儲罐直徑1.5倍范圍內的相鄰儲罐按其表面積的50%計算。水槍用水量按GBJ 16—87《建筑設計防火規范》(2001年版)和GB 50028—93《城鎮燃氣設計規范》(2002年版)選取。

3 運行管理

3.1 運行基本要求

LNG氣化站運行的基本要求是:①防止LNG和氣態天然氣泄漏從而與空氣形成爆炸性混合物。②消除引發燃燒、爆炸的基本條件,按規范要求對LNG工藝系統與設備進行消防保護。③防止LNG設備超壓和超壓排放。④防止LNG的低溫特性和巨大的溫差對工藝系統的危害及對操作人員的冷灼傷。

3.2 工藝系統預冷

在LNG氣化站竣工后正式投運前,應使用液氮對低溫系統中的設備和工藝管道進行干燥、預冷、惰化和鈍化。預冷時利用液氮槽車閥門的開啟度來控制管道或設備的冷卻速率≤1℃/min。管道或設備溫度每降低20℃,停止預冷,檢查系統氣密性和管道與設備的位移。預冷結束后用LNG儲罐內殘留的液氮氣化后吹掃、置換常溫設備及管道,最后用LNG將儲罐中的液氮置換出來,就可正式充裝LNG進行供氣。

3.3 運行管理與安全保護

3.3.1 LNG儲罐的壓力控制

正常運行中,必須將LNG儲罐的操作壓力控制在允許的范圍內。華南地區LNG儲罐的正常工作壓力范圍為0.3~0.7MPa,罐內壓力低于設定值時,可利用自增壓氣化器和自增壓閥對儲罐進行增壓。增壓下限由自增壓閥開啟壓力確定,增壓上限由自增壓閥的自動關閉壓力確定,其值通常比設定的自增壓閥開啟壓力約高15%。例如:當LNG用作城市燃氣主氣源時,若自增壓閥的開啟壓力設定為0.6MPa,自增壓閥的關閉壓力約為0.69 MPa,儲罐的增壓值為0.09MPa。

儲罐的最高工作壓力由設置在儲罐低溫氣相管道上的自動減壓調節閥的定壓值(前壓)限定。當儲罐最高工作壓力達到減壓調節閥設定開啟值時,減壓閥自動開啟卸壓,以保護儲罐安全。為保證增壓閥和減壓閥工作時互不干擾,增壓閥的關閉壓力與減壓閥的開啟壓力不能重疊,應保證0.05MPa以上的壓力差。考慮兩閥的制造精度,合適的壓力差應在設備調試中確定。

3.3.2 LNG儲罐的超壓保護

LNG在儲存過程中會由于儲罐的“環境漏熱”而緩慢蒸發(日靜態蒸發率體積分數≤0.3%),導致儲罐的壓力逐步升高,最終危及儲罐安全。為保證儲罐安全運行,設計上采用儲罐減壓調節閥、壓力報警手動放散、安全閥起跳三級安全保護措施來進行儲罐的超壓保護。

其保護順序為:當儲罐壓力上升到減壓調節閥設定開啟值時,減壓調節閥自動打開泄放氣態天然氣;當減壓調節閥失靈,罐內壓力繼續上升,達到壓力報警值時,壓力報警,手動放散卸壓;當減壓調節閥失靈且手動放散未開啟時,安全閥起跳卸壓,保證LNG儲罐的運行安全。對于最大工作壓力為0.80MPa的LNG儲罐,設計壓力為0.84MPa,減壓調節閥的設定開啟壓力為0.76MPa,儲罐報警壓力為0.78MPa,安全閥開啟壓力為0.80MPa,安全閥排放壓力為0.88MPa。

3.3.3 LNG的翻滾與預防

LNG在儲存過程中可能出現分層而引起翻滾,致使LNG大量蒸發導致儲罐壓力迅速升高而超過設計壓力[7],如果不能及時放散卸壓,將嚴重危及儲罐的安全。

大量研究證明,由于以下原因引起LNG出現分層而導致翻滾:

①儲罐中先后充注的LNG產地不同、組分不同而導致密度不同。

②先后充注的LNG溫度不同而導致密度不同。

③先充注的LNG由于輕組分甲烷的蒸發與后充注的LNG密度不同。

要防止LNG產生翻滾引發事故,必須防止儲罐內的LNG出現分層,常采用如下措施。

①將不同氣源的LNG分開儲存,避免因密度差引起LNG分層。

②為防止先后注入儲罐中的LNG產生密度差,采取以下充注方法:

a.槽車中的LNG與儲罐中的LNG密度相近時從儲罐的下進液口充注;

b.槽車中的輕質LNG充注到重質LNG儲罐中時從儲罐的下進液口充注;

c.槽車中的重質LNG充注到輕質LNG儲罐中時,從儲罐的上進液口充注。

③儲罐中的進液管使用混合噴嘴和多孔管,可使新充注的LNG與原有LNG充分混合,從而避免分層。

④對長期儲存的LNG,采取定期倒罐的方式防止其因靜止而分層。

3.3.4 運行監控與安全保護

①LNG儲罐高、低液位緊急切斷。在每臺LNG儲罐的進液管和出液管上均裝設氣動緊急切斷閥,在緊急情況下,可在卸車臺、儲罐區、控制室緊急切斷進出液管路。在進液管緊急切斷閥的進出口管路和出液管緊急切斷閥的出口管路上分別安裝管道安全閥,用于緊急切斷閥關閉后管道泄壓。

②氣化器后溫度超限報警,聯鎖關斷氣化器進液管。重點是對氣化器出口氣體溫度進行檢測、報警和聯鎖。正常操作時,當達到額定負荷時氣化器的氣體出口溫度比環境溫度低10℃。當氣化器結霜過多或發生故障時,通過溫度檢測超限報警、聯鎖關斷氣化器進液管實現對氣化器的控制。

③在LNG工藝裝置區設天然氣泄漏濃度探測器。當其濃度超越報警限值時發出聲、光報警信號,并可在控制室迅速關閉進、出口電動閥。

④選擇超壓切斷式調壓器。調壓器出口壓力超壓時,自動切換。調壓器后設安全放散閥,超壓后安全放散。

⑤天然氣出站管路均設電動閥,可在控制室迅速切斷。

⑥出站閥后壓力高出設定報警壓力時聲光報警。

⑦緊急情況時,可遠程關閉出站電動閥。

4 結語

①操作中應優先采用增壓調節閥的自動開關功能實現儲罐的自動增壓。若自增壓閥關閉不嚴,增壓結束時必須將增壓氣化器進液管根閥關閉。

②LNG儲罐的工作壓力、設計壓力、計算壓力分別有不同的定義和特定用途,不能將計算壓力誤作為設計壓力,以免錯設儲罐安全閥開啟壓力。

③采用儲罐減壓調節閥、壓力報警手動放散、安全閥起跳三級安全措施保護儲罐時,其壓力設定由低到高依次為:減壓調節閥定壓值、壓力報警定壓值、安全閥定壓值。

④在滿足LNG儲罐整體運輸與吊裝要求的前提下,提高單罐公稱容積、減少儲罐數量、簡化工藝管路和減少低溫儀表與閥門數量,是合理降低LNG氣化站造價的有效措施。

⑤為促進LNG的安全利用,應盡快頒布先進適用、符合國情的LNG設計規范

相關新聞