化工氧化工藝全流程自動(dòng)化控制設(shè)計(jì)

發(fā)布時(shí)間:

2024-02-26 11:28

引言

氧化工藝作為國(guó)家重點(diǎn)工藝之一 ,其原料及產(chǎn)品有著燃爆的危險(xiǎn)性 。在生產(chǎn)過(guò)程中,溫度的控制須在 95 ℃以內(nèi),否則有沖料的可能 。因?yàn)闇囟鹊膫鳠釡笈c人工控制存在著眾多危險(xiǎn),所以全流程向自動(dòng)化 、數(shù)字化與規(guī)范化發(fā)展十分必要,本文選擇 DCS 系統(tǒng)來(lái)制作全流程自動(dòng)化順控程序。

在氧化工序中投入 DCS 系統(tǒng)有如下優(yōu)點(diǎn): ①此系統(tǒng)可以完成分散控制與集中處理等眾多復(fù)雜操作,可靠性高 ;② DCS 可以把控制功能分散在多臺(tái)計(jì)算機(jī),因此某一臺(tái)計(jì)算機(jī)出現(xiàn)故障不會(huì)影響其他計(jì)算機(jī)、所有功能還能盡數(shù)實(shí)現(xiàn) ; ③擁有開(kāi)放性,采用開(kāi)放式的標(biāo)準(zhǔn) 、 模塊和系列化設(shè)計(jì),各臺(tái)計(jì)算機(jī)用局域網(wǎng)方式通訊,擴(kuò)充系統(tǒng)時(shí)方便快捷 ;④ DCS 系統(tǒng)還擁有靈活性 、協(xié)調(diào)性和控制功能齊全的特性,

為實(shí)現(xiàn)全流程自動(dòng)化提供了軟件支持 。在氧化工藝現(xiàn)場(chǎng)投用眾多自動(dòng)化設(shè)備,如溫度傳感器 、液位傳感器 、 壓力傳感器等設(shè)備可以實(shí)時(shí)傳輸現(xiàn)場(chǎng)控制參數(shù),切斷閥 、調(diào)節(jié)閥 、電機(jī)等設(shè)備控制物料進(jìn)出速率 。通過(guò)自動(dòng)化設(shè)備可實(shí)現(xiàn)各種生產(chǎn)操作,為實(shí)現(xiàn)全流程自動(dòng)化提供了硬件支持 。

氧化工藝使用 DCS 系統(tǒng)制作全流程自動(dòng)化控制,一是可以解決從前人工控制的弊端,人工控制時(shí)需要時(shí)刻注意溫度,在溫度超溫后才進(jìn)行降溫處理,溫度降溫過(guò)度后才進(jìn)行升溫,這樣導(dǎo)致生產(chǎn)及其不穩(wěn)定,產(chǎn)品質(zhì)量不能保證,并且對(duì)人力耗費(fèi)巨大,需要投入大量人力時(shí)刻關(guān)注,出現(xiàn)注意力不集中時(shí)容易發(fā)生危險(xiǎn) 。然而投入設(shè)想中的全流程自動(dòng)化后,溫度滯后的問(wèn)題通過(guò)系統(tǒng)處理溫度速率變化,提前預(yù)測(cè)并作出反應(yīng),并且工序可以趨于穩(wěn)定,保證產(chǎn)品質(zhì)量,減少人員成本 。

1 氧化工藝全流程自動(dòng)化總體設(shè)計(jì)

1.1 系統(tǒng)設(shè)計(jì)方案

1.1.1 系統(tǒng)整體控制設(shè)計(jì)

現(xiàn)場(chǎng)通過(guò)各類傳感器儀表采集各類參數(shù)進(jìn)行整合進(jìn)入DCS 系統(tǒng), 再通過(guò)集中控制室計(jì)算機(jī)顯示 , 通過(guò)參數(shù)判斷現(xiàn)場(chǎng)工況處于什么狀態(tài) , 從而發(fā)出指令到輸出設(shè)備 , 控制如調(diào)節(jié)閥與切斷閥等可控設(shè)備動(dòng)作 , 以達(dá)到進(jìn)行工藝流程各個(gè)步驟的目的 。

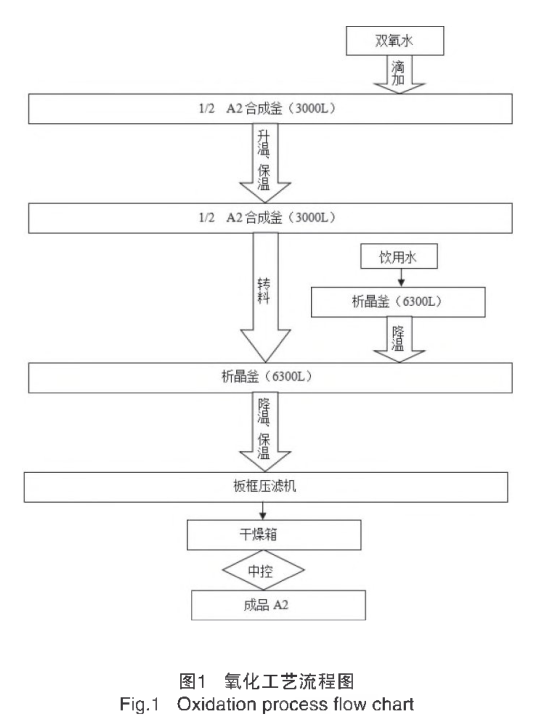

1.1.2 工藝流程圖

如圖 1 所示 。

?

?

1.1.3 氧化工藝設(shè)計(jì)流程

本工序是在氧化反應(yīng)釜中投入合成液 1/2, 再放入硫磺酸 , 控溫 , 滴加 35% 雙氧水 , 滴畢 , 升溫 , 保溫 。

本工序是在氧化反應(yīng)釜中投入合成液 1/2, 開(kāi)啟攪拌,控制溫度 45.0 ℃? 55. 0 ℃ , 再放入硫磺酸:950kg, 控溫 65.0 ℃? 70. 0 ℃, 滴加 35% 雙氧水:1200kg, 滴畢 ,升溫至 75.0 ℃~82. 0 ℃, 保溫 18h, 反應(yīng)結(jié)束 。

2 全流程自動(dòng)化設(shè)計(jì)

2.1 程序設(shè)計(jì)原則

氧化釜滴加雙氧水過(guò)程中溫度達(dá)到 80 ℃ , SIS 系統(tǒng)報(bào)警 , DCS 中控室操作人員立即通知崗位操作人員 , SIS 系統(tǒng)自動(dòng)關(guān)閉蒸汽閥門(mén) , 同時(shí)自動(dòng)將冰鹽水閥門(mén)打開(kāi)至最大 。當(dāng)降溫至 65 ℃~ 70 ℃ , 崗位人員通知 DCS 操作人員消除報(bào)警 , SIS 系統(tǒng)自動(dòng)將冰鹽水閥門(mén)關(guān)閉 , 繼續(xù)滴加 ; 保溫溫度一旦達(dá)到 83 ℃ , DCS 中控室通知崗位員工 , 此時(shí)現(xiàn)場(chǎng)操作人員應(yīng)及時(shí)停止升溫 , 關(guān)閉蒸汽閥門(mén) , 開(kāi)大循環(huán)水閥H, 降溫至 75 ℃~82 ℃, 崗位員工通知 DCS 消除報(bào)警,報(bào)警消除后繼續(xù)保溫 ; 保溫溫度一旦達(dá)到 85 ℃ , 達(dá)到報(bào)警高高限 , SIS 系統(tǒng)報(bào)警 , DCS 中控室操作人員立即通知崗位操作人員 , SIS 系統(tǒng)自動(dòng)關(guān)閉蒸汽閥門(mén) , 同時(shí)自動(dòng)將冰鹽水閥門(mén)打開(kāi)至最大 。 當(dāng)降溫至 75 ℃? 82 ℃, 崗位人員通知 DCS 操作人員消除報(bào)警 , SIS 系統(tǒng)自動(dòng)將冰鹽水閥門(mén)關(guān)閉 , 繼續(xù)保溫 。

氧化釜滴加雙氧水過(guò)程中 , 壓力至 0.05Mpa 達(dá)到報(bào)警高限 , DCS 中控室通知崗位員工 , 此時(shí)現(xiàn)場(chǎng)操作人員應(yīng)及時(shí)停止滴加 , 關(guān)閉滴加閥門(mén) , 開(kāi)大循環(huán)水閥門(mén) , 降溫至常壓 , 崗位員工通知 DCS 消除報(bào)警 。 報(bào)警消除后 , 崗位操作人員打開(kāi)滴加閥 , 繼續(xù)滴加 ; 壓力一旦達(dá)到 0.08Mpa,達(dá)到報(bào)警高高限 , DCS 中控室操作人員立即通知崗位操作人員 , 停止滴加并自動(dòng)關(guān)閉滴加閥門(mén) , 同時(shí)自動(dòng)將循環(huán)水

閥門(mén)打開(kāi)至最大 。 當(dāng)降溫至常壓 , 崗位人員通知 DCS 操作人員消除報(bào)警 , 打開(kāi)滴加閥門(mén) , 繼續(xù)滴加 , 報(bào)警消除 。 閥門(mén)打開(kāi)后 , 現(xiàn)場(chǎng)操作人員調(diào)整滴加速度 , 正常滴加 。

反應(yīng)釜設(shè)置爆破片 , 泄爆壓力為 0 .133Mpa。

2.2 程序設(shè)計(jì)要求

在 3000L 氧化反應(yīng)釜中投入上步所得的 PBL 合成液的 1/2, 開(kāi)啟攪拌 , 再放入 950kg 硫磺酸 , 控制 A3 合成反應(yīng)釜中料液溫度在 45. 0 ℃~55.0 ℃

在 1500L 雙氧水高位槽中放入 1200kg 的 35% 雙氧水 , 備用 。

控制 A3 合成反應(yīng)釜中料液溫度在 45. 0 ℃-55.0 ℃,開(kāi)始滴加高位槽中的 35% 雙氧水,此時(shí)溫度上升 。當(dāng)溫度上升至 65.0 ℃-70.0 ℃, 控制滴加溫度在65.0℃~70. 0℃, 繼續(xù)滴加 l0h-13h( 先慢后快 , 具體時(shí)間以能控制滴加溫度為準(zhǔn),不能滴加太快)。

滴加完畢,將料液升溫至 75.0℃-82.0℃, 控制料液溫度 75.0 ℃~82. 0℃, 保溫反應(yīng) 18h, 待反應(yīng)液顏色變?yōu)闇\黃色清亮液體為反應(yīng)結(jié)束 。

3 氧化工序聯(lián)鎖設(shè)計(jì)與順控程序

3.1 氧化反應(yīng)聯(lián)鎖設(shè)計(jì)

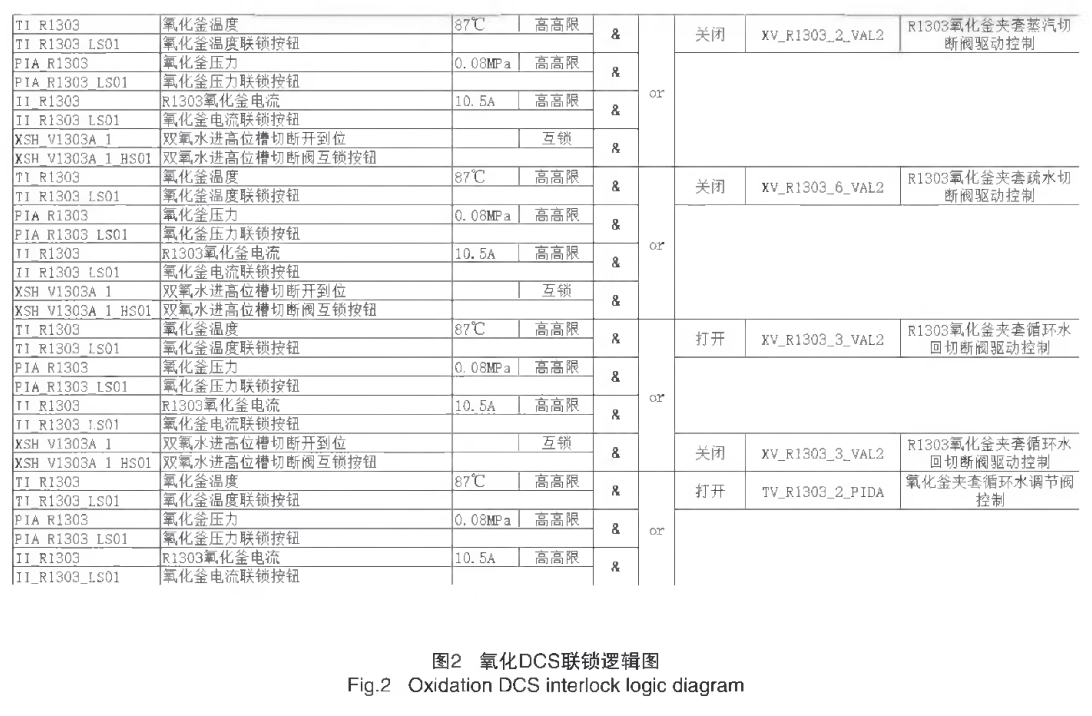

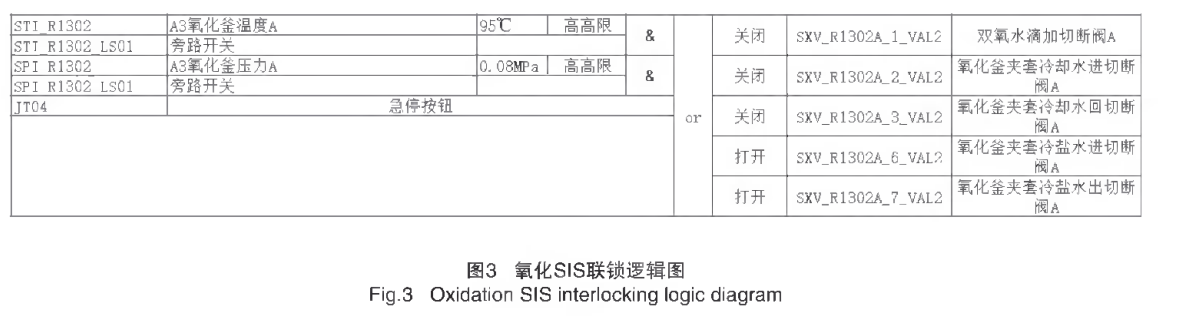

為了保證生產(chǎn)過(guò)程中不發(fā)生危險(xiǎn),要控制料液溫度在75.0℃~82.0℃, 反應(yīng)釜壓力不超過(guò) 0.08Mpa, 生產(chǎn)過(guò)程中攪拌不停止,設(shè)置 DCS 與 SIS 聯(lián)鎖。

3.1.1 氧化反應(yīng) DCS 聯(lián)鎖

如圖 2 所示 。

3.1.2氧化反應(yīng) SIS 聯(lián)鎖

如圖 3 所示 。

3.2 程序設(shè)計(jì)

氧化工藝在準(zhǔn)備階段需要氧化反應(yīng)釜中投入合成液1/2, 再放入硫磺酸 , 控溫 , 將溫度控制在 69 ℃以下 , 準(zhǔn)備滴加 35 %雙氧水 。

氧化工藝在滴加階段應(yīng)工藝要求需要控制在65℃~ 70 ℃之間,由于在投入雙氧水發(fā)生氧化反應(yīng)時(shí)將劇烈放熱,所以需要給反應(yīng)釜通循環(huán)水降溫 。如果降溫不及時(shí),溫度快速上升至 95 % 以上時(shí),此時(shí)反應(yīng)釜的狀態(tài)將非常危險(xiǎn), 隨時(shí)可能發(fā)生沖料或者爆炸的危險(xiǎn) 。并且如果降溫過(guò)多,溫度低于 60 ℃以下 , 氧化反應(yīng)將非常緩慢 , 導(dǎo)致原料堆積并不反應(yīng) 。

為了防止溫度過(guò)高或者過(guò)低 , 需要準(zhǔn)確地將溫度控制在 65℃~70 ℃之間 , 在超過(guò)70 ℃時(shí)需要停止滴加雙氧水,并加大循環(huán)水的輸入用于降溫 。 為此設(shè)計(jì) DCS 聯(lián)鎖 , 為了防止危險(xiǎn)發(fā)生 , 設(shè)計(jì)更為安全的 SIS 聯(lián)鎖 ,在溫度超過(guò)95℃ 時(shí),加入冰鹽水進(jìn)行急速降溫 。

由于溫度的滯后性與人工控制的局限性,設(shè)計(jì)控溫程序控制溫度 , 在滴加管道與循環(huán)水加入調(diào)節(jié)閥,用程序自動(dòng)調(diào)節(jié)開(kāi)度來(lái)控制滴加雙氧水的流量和循環(huán)水的流量,在 PID 調(diào)節(jié)的作用下將溫度控制在 65°C~70℃之間達(dá)到動(dòng)態(tài)平衡 。溫度較高就減緩滴加,加大循環(huán)水輸入 ; 溫度較低就加快滴加以放出更多的熱,并且減少循環(huán)水的輸入 。這樣溫度就一宜可控 。

此程序通過(guò)控制滴加調(diào)節(jié)閥與循環(huán)水調(diào)節(jié)閥 , 并使用PID 調(diào)節(jié)控制滴加速率使溫度控制在 65℃? 70 ℃之間達(dá)到動(dòng)態(tài)平衡 。但由于反應(yīng)的不同階段放出的熱量也不同 ,所以滴加階段分為了3 個(gè)不同的階段來(lái)應(yīng)對(duì)各個(gè)階段放熱不均勻的情況 。

在雙氧水滴加完成之后,工藝要求控制料液溫度75.0-82. 0℃, 保溫反應(yīng) 18h 。 所以在下一個(gè)階段要停止輸入循環(huán)水,通過(guò)氧化反應(yīng)的不完全反應(yīng)繼續(xù)升溫 。

升溫到 75.0 ? 82.0℃時(shí) , 需要保溫 18h 。 使不完全反應(yīng)的原料完全反應(yīng) , 此階段的反應(yīng)還將繼續(xù)放熱 , 所以還需要輸入循環(huán)水來(lái)控制料液溫度在 75.0 ℃? 82. 0℃:之間 , 所以寫(xiě)以下程序達(dá)到要求 。

這個(gè)階段只需要控制循環(huán)水單回路就可以達(dá)到控制料液溫度在 75.0-82.0℃之間的要求 , 但由于反應(yīng)到最后階段放出的熱量逐漸減少 , 所以滴加階段分為了3 個(gè)不同的階段來(lái)應(yīng)對(duì)各個(gè)階段放熱不均勻的情況 。

4 程序調(diào)試與結(jié)果分析

4.1 程序調(diào)試結(jié)果

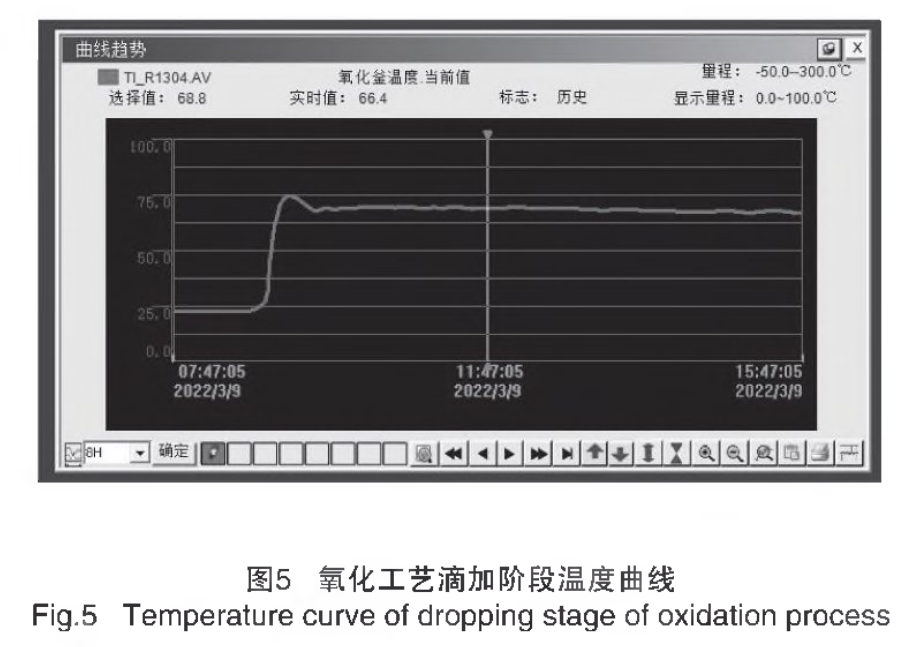

在滴加階段溫度可以控制在 65 ℃? 70℃之間達(dá)到動(dòng)態(tài)平衡,再滴加開(kāi)始時(shí)候,溫度并不在 65℃~70 ℃之間 ,低于 65 ℃不完全反應(yīng),部分反應(yīng)并升溫 。當(dāng)達(dá)到適宜溫度開(kāi)始完全之前沒(méi)完全反應(yīng)的余料,故溫度會(huì)繼續(xù)上升,有個(gè)超調(diào)量,在從最高值溫度下降后將符合控制條件,在自動(dòng)控制下溫度達(dá)到在65 ℃? 70 ℃之間的動(dòng)態(tài)平衡 。3 個(gè)不同的階段的溫度變化曲線如圖 5。

?

?

在保溫階段溫度可以控制在 75 ℃~82 ℃之間達(dá)到動(dòng)態(tài)平衡,滴加結(jié)束時(shí)要將余料完全反應(yīng),此時(shí)反應(yīng)還將繼續(xù)放熱,可自然升溫到 75 ℃以上,達(dá)到控制條件之后開(kāi)始控溫,使保溫階段溫度一宜保持在 75 ℃? 82 ℃之間達(dá)到動(dòng)態(tài)平衡 。

4.2 對(duì)比順控控制與手動(dòng)控制

手動(dòng)控制是在溫度低溫或者高溫后才采取措施,此時(shí)反應(yīng)過(guò)于滯后,這就會(huì)導(dǎo)致溫度不能控制,產(chǎn)生巨大的波動(dòng) 。溫度波動(dòng)過(guò)大將使溫度驟升驟降,溫度曲線會(huì)出現(xiàn)超低溫的波谷或超高溫的波峰,極易發(fā)生沖料危險(xiǎn) 。

而自動(dòng)控制是使溫度處于動(dòng)態(tài)平衡,不會(huì)出現(xiàn)劇烈波動(dòng),減少了沖料的危險(xiǎn) 。

4.3 目前存在的問(wèn)題及解決方案

目前所設(shè)想達(dá)到的目標(biāo)都大致實(shí)現(xiàn),但通過(guò)長(zhǎng)時(shí)間使用后發(fā)現(xiàn)了之前沒(méi)有考慮到的問(wèn)題 。在不同的季節(jié),氧化使用的循環(huán)水溫度存在著一定的差異,并且不能達(dá)到水溫統(tǒng)一 。因此,在不同季節(jié)控溫效果并不相同,比如在冬天循環(huán)水溫普遍偏低,控溫效果更加明顯,更容易達(dá)到穩(wěn)態(tài) 。然而到了夏天,循環(huán)水溫度就相對(duì)較高,控溫效果就不明顯,達(dá)到穩(wěn)態(tài)所需要的時(shí)間就更長(zhǎng) 。

季節(jié)溫度的變化影響了控溫能力的強(qiáng)弱,影響生產(chǎn)效果,這是設(shè)計(jì)時(shí)沒(méi)有想到的缺陷,但是已經(jīng)有了解決的思路 。將循環(huán)水溫度也加入控溫閉環(huán)中,將溫度擾動(dòng)變?yōu)榭刂茀?shù),參與控溫動(dòng)作。如此以來(lái),系統(tǒng)抗季節(jié)干擾能力加強(qiáng),在不同的季節(jié)條件下都可以更快地進(jìn)入穩(wěn)態(tài) 。

4.4 調(diào)試結(jié)果分析

此順控程序在滴加階段通過(guò)控制滴加調(diào)節(jié)閥與循環(huán)水調(diào)節(jié)閥的雙回路 PID 調(diào)節(jié),將溫度控制在 65 ℃? 70 ℃之間達(dá)到動(dòng)態(tài)平衡 。

在保溫階段通過(guò)控制循環(huán)水調(diào)節(jié)閥的單回路 PID 調(diào)節(jié),將溫度控制在 75 ℃? 82 ℃之間達(dá)到動(dòng)態(tài)平衡 。

但是季節(jié)性的循環(huán)水溫度差異對(duì)控溫系統(tǒng)有較大的擾動(dòng),影響控溫效果,但將循環(huán)水的變化也作為控制指標(biāo),將會(huì)大大提升系統(tǒng)的抗季節(jié)干擾能力 。

在使用順控程序時(shí)可以不需要人工操作自動(dòng)滿足工藝要求進(jìn)行生產(chǎn),并且提高了生產(chǎn)過(guò)程中的安全性 。

5 結(jié)術(shù)語(yǔ)

經(jīng)過(guò)多個(gè)月的調(diào)試終于有了可以滿足工藝要求的方案,在此過(guò)程中遇到了諸多困難:各個(gè)釜與可控設(shè)備的情況都不相同,但在大家的努力下研究出適合各個(gè)釜的參數(shù)來(lái)完成工藝要求 。因?yàn)槎喾矫嬉蛩氐挠绊懀嗽O(shè)計(jì)還有著諸多的瑕疵,也發(fā)現(xiàn)了有很多方面可以改進(jìn),比如說(shuō)將循環(huán)水的溫度加入控制回路中,減少因?yàn)檠h(huán)水溫度不同而造成控制誤差的產(chǎn)生 。這種瑕疵出現(xiàn)說(shuō)明考慮還是有所欠缺,但要做的就是在失誤中不斷地打磨,下次一定比現(xiàn)在做得更好 。

相關(guān)新聞

2021-09-15

2021-09-15

2021-09-15