加氫站節能增效的建設優化與研究

發布時間:

2024-03-01 16:20

氫能產業是清潔低碳高效能源體系的重要一環,也是實現碳減排的載體,加氫站是普及氫能發展的關鍵設施。2022年3月頒布的《氫能產業發展中長期規劃(2021—2035年)》中指出,到2025年氫燃料電池車輛將會達到5萬輛保有量,部署配套一批加氫站勢在必行。據不完全統計,截至2021年底,國內已建成加氫站200座左右,僅為實現冬奧會全面綠色交通配套就建設了30余座加氫站。

2021年新修訂了GB50156和GB50516兩個關于加氫站設計與建設的國家標準規范,為加氫站的安全設計提供建設指導。然而國內加氫站成套建設技術提供方屈指可數,加氫站存在工藝流程技術較為單一、能量利用效率低及檢測控制手段有限等不足缺陷,大多的做法是對已運行加氫站的效仿,因此現有加氫站存在較大的優化空間。隨著氫能產業呈爆發式的發展和新問題的不斷涌現,加之氫燃料汽車市場占有量不斷增加,對現有加氫站工藝設計和操作模式提出新的要求。特別是存在氫氣純度無法實時監控、氫氣冷卻缺少控制調節、壓縮機啟動頻繁等問題。

本文從氫氣檢測智能化控制、加氫站冷卻系統節能控制、站內制氫加氫一體化節能減排優化、氫氣壓縮機節能等方面進行分析,提出加氫站的節能減排和降本增效建議。

1 反向監測氫氣純度控制

制氫、儲氫、運氫是氫能產業的重要環節,如何保證各環節氫氣的純度品質至關重要。氫燃料電池對氫氣痕量雜質要求嚴苛,目前市場上缺少快速在線監測分析方法與設備,采用非在線送樣全雜質分析成本將達到2萬~5萬/次,高昂的檢測成本讓氫氣出廠單位更多參考了成品油和壓縮氣的運營方式,以定期氫氣檢測報告作為銷售公司提供給下游用氫方的證明,然而這樣存在無法及時獲得在制氫、運氫、儲氫多個環節出現混入雜質的情況。

氫氣品質出現問題主要在3個方面:一是氫源出現問題,例如氫氣母站提純裝置失效或者操作不當,導致提純效果下降;二是氫氣運輸車的車載儲罐未能脫除雜質或者混用;三是加氫站的氫氣儲罐中本身混入雜質。無論哪一個環節出現問題,不合格的氫氣都會對氫能汽車產生致命損壞。據了解,目前1輛氫能源汽車價格在100萬元左右,氫氣不純不僅會造成巨大經濟損失,更會降低大眾對氫能汽車甚至氫能產業認可度。

通過對國際標準ISO 14687—2019和國家標準GB/T 37244—2018分析,氫燃料電池對氫氣的純度閾值為99.97%,尚未達到高純氫99.99%規格,但對氫氣中的14種其他雜質含量給出超嚴格限制,其主要目的是為了保護氫燃料電池的使用壽命和發電效率。

在這14種雜質中可大體分為兩類,一類雜質能夠造成燃料電池的永久性中毒與損害,導致電池報廢,例如CO、總硫等;一類雜質會降低氫燃料電池的發電效率,通過合格新鮮氣體置換有恢復的可能性,例如水、氮氣等。但不論出現何種中毒或者損害,都會像燃油汽車發動機出故障一樣,讓購買者對氫能源汽車望而卻步。

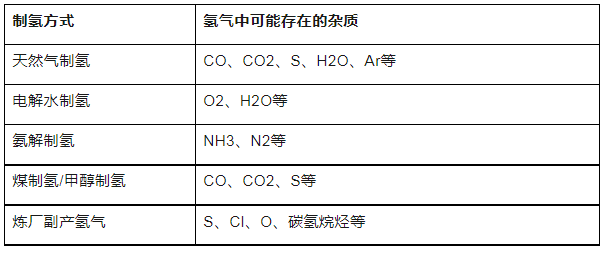

分析氫氣雜質首先從其源頭探索,目前工業制氫工藝主要來自于以下幾種工藝流程,其可能含有的雜質見表1。

表1 不同工業制氫方式氫氣 主要雜質

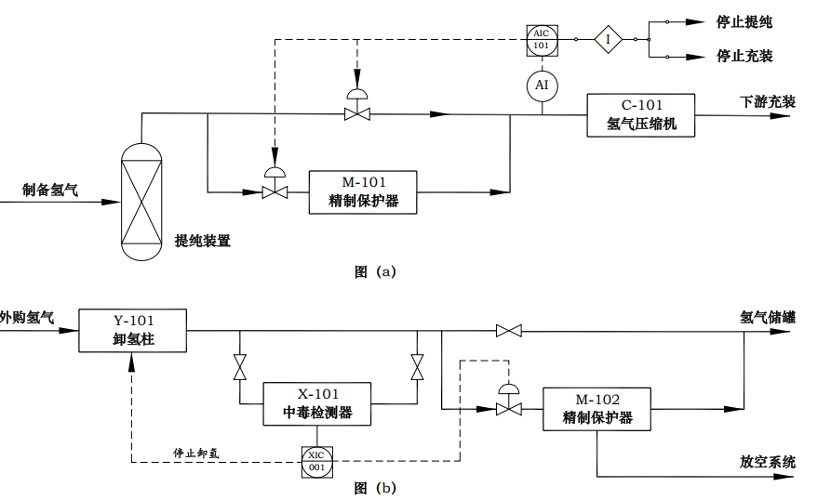

本文關于加氫站節能相關的措施和思路,可為后續加氫站的工程設計與建設提供參考。由于直接分析氫氣雜質純度難度大,本文提出了一種采用反向檢測氫氣規格新理念(詳見圖1),通過對氫氣純度的嚴格檢測以推測其他雜質變化的可能性,適用于加氫母站和加氫站。

圖1 反向檢測氫氣流程優化簡易圖

(1)加氫母站

對于加氫母站或者站內制氫加氫站,在提純裝置下游設置一臺在線氫氣分析儀,此時要求氫氣的純度至少維持在99.99%。流程如圖1(a)所示,增加一臺精制保護器M-101以及氫氣純度的聯鎖AIC-101,在裝置穩定獲得合格產品后,此時設定氫氣純度值為w1(w1滿足氫氣純度大于99.99%);如果運行時在線分析AI-101顯示氫氣純度出現波動,達到氫氣純度下限報警值w2(例如,w2設置為99.975%)意味著提純裝置可能出現問題,此時報警并聯鎖打開精制保護器M-101的入口閥,讓氫氣通過1個撬裝化高效分離裝置實現進一步提純,該裝置重點對工藝氣體來源中可能含有的雜質以及對氫燃料汽車造成危害較大的組分進行脫除。此時對站內的提純裝置進行分析,若不是運營問題則需要考慮是否原料組分發生變化或者吸附劑效果下降。若分析儀AI-101檢測純度低于99.97%,立即聯鎖停止提純裝置和對外充裝。

(2)加氫站

對于加氫站,可在卸氫柱位置設置1個簡易化中毒檢測器X-101以及氫氣精脫保護裝置M-102,其中精脫保護器產生的解析氣體進入到站內放散系統,流程如圖1(b)所示。中毒檢測器X-101是1個和燃料電池工作原理一樣的電池,在外部購買的氫氣進站之后先經過中毒檢測器X-101,通過顯示電流的強弱分析其是否存在中毒雜質,如果出現問題立即聯鎖停止卸氫,并將已卸入的氫氣進入到撬裝氫氣精脫保護裝置M-102防止污染下游設備;如果依然不滿足燃料氫要求,只能拒絕接收該批次氫氣。

本文提供的反向監測氫氣純度的方法不是一種根本解決氫氣在線分析問題的方式,無法直接檢測每類雜質含量甚至還會出現“假報警”現象,但是對于現階段的氫氣純度起到一定監控作用,避免造成不可挽回經濟損失。

2 站內制氫加氫一體站優化控制

對于現有加氫站站內制氫的電主要有兩種來源途徑:一是采用工業用電;二是利用加氫站站內罩棚、站房頂部、停車場頂部以及周邊工作場所或者集中地區建設太陽能發電站。但是由于光伏發電的效率相對較低,如果僅依靠站內的面積發電量遠不能滿足電解水制氫的需求量,因此依然要采用工業電作為補充。而工業電又分為波峰用電和波谷用電,波谷用電價格比波峰用電價格大約低0.6~0.8元/kWh,因此如何合理利用“電”是降低站內制氫加氫一體站的關鍵因素。

本文提出建設一套太陽能發電和低谷電智能優化系統優化站內用電方案思路,即最大可能使用太陽能發電比例,其次是低谷用電比例,最后是正常或者波峰工業用電比例,以降低電解水制氫成本。

例如白天用電按照太陽能發電→蓄電池電→工業用電順序,如果太陽能發電量富余,可通過蓄電池將電“存儲”至晚上利用,實現全天連續電解水制備得到綠氫;若出現天氣惡劣情況,太陽能發電量不足且站內儲備氫氣量不足,則只能啟用工業用電作為補充。晚上用電模式按照蓄電池電→低谷用電順序,晚上優先利用白天太陽能發電的蓄電池電,如果沒有富余電量再采用廉價的夜間低谷電。

因此可建設一套智能控制系統,若白天太陽能發電量足夠多,則可將多余電量存放于蓄電池中供晚上利用或者白天調整制氫裝置負荷;若出現陰雨天且發電蓄電能力不足,根據氫氣需求量在夜間充分利用低谷用電期提高電解水制氫工作負荷,加大夜間制氫產量并存儲于站內氫氣儲罐,同時降低白天電解水工作負荷。

另外,站內氫氣壓縮機集中充裝瓶組時間調整于夜間低谷用電期,降低用電成本。

3 卸氫計量系統優化

考慮到安全和消防限制,國內加氫站主要采用站外制氫供氫方式,通過高壓長管拖車從外部購買氫氣,關于卸氫計量問題,規范GB50156—2010(2021版)對于氫氣進站的計量方式進行了科學調整。

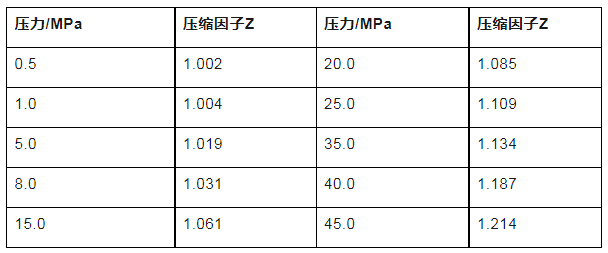

在2010版規范中,建議卸氫計算方法是按照氫氣儲氣瓶的容積和起始壓力核算,實際加氫站建設期間為了減少質量流量計的成本投入也是采用此方法估算。從其條文解釋舉例數據可看出該計算方法是建立在氣體理想狀態方程,但是在高壓狀態下氫氣遠離理想狀態,壓縮因子發生重大偏離(如表2),因此采用這種方法并不能精確體現卸載量。

表2 在20℃溫度下不同壓力下氫氣的壓縮因子

2010版條文解釋舉例:10個1170L氫氣瓶組從25MPa到0.5MPa的氫氣卸載量總共是2866.5Nm3(255.94kg),而通過修正壓縮因子實際上最大卸載量是213.38kg,相差了42.56kg(存在16.5%的誤差),對于接收方是有損失的。實際上即使手動通過溫度和壓力去修正依然會出現誤差,同時在泄氫過程存在一定損失。若增加1個質量流量計(帶累計功能),可以精確地直觀提供氫氣卸載量。

因此建議卸氣柱必須設置質量流量計,增加之后還可實現站內氫氣使用率進行嚴格計算。因為加氫站不連續運行特點,在壓縮機、加氫機、卸氫柱等設備停止工作后須對部分密封高壓管道空間進行泄壓,該部分氫氣量無法計量。因此通過對外的加注量以及卸載量的直觀計量可以實現精確計算站內氫氣利用率,為企業的經濟和運營分析提供精確數據支撐。

4 冷卻系統的節能優化

加氫站內的冷卻系統主要是采用電制冷方式實現,站內需要冷卻主要在2個區域:一是氫氣壓縮機冷卻,氫氣被做功增壓后發生急速升溫;二是加氫機冷卻,氫氣溫度大于-69.15℃時節流或者膨脹會發生焦-湯效應,升溫達到150℃,而目前車載儲罐設計溫度最高為85℃,因此需在加氫機進行有效充分冷卻。

(1)氫氣壓縮機冷卻控制

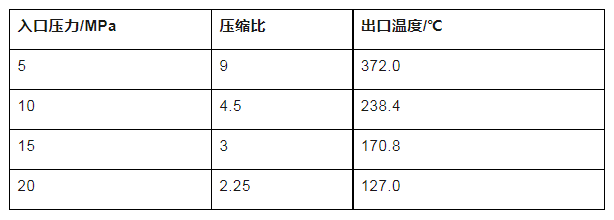

加氫站內的壓縮機采用的是容積式壓縮機,出口壓力是固定不變。例如45MPa壓力級別加氫站的壓縮機出口壓力為45MPa,而入口壓力是一直變化波動,意味著其壓縮比也在變化,入口壓力變化范圍一般在5~20MPa,壓縮比范圍在2.25~9,通過表3可看出在入口氫氣溫度為20℃時,不經過任何冷卻出口溫度達到200℃以上。將200℃的介質冷卻到50℃以下需要消耗大量的冷凍水,因此目前站內運行模式基本上是按照最大操作流量常供。

表3 無冷卻工況氫氣壓縮機出口溫度變化

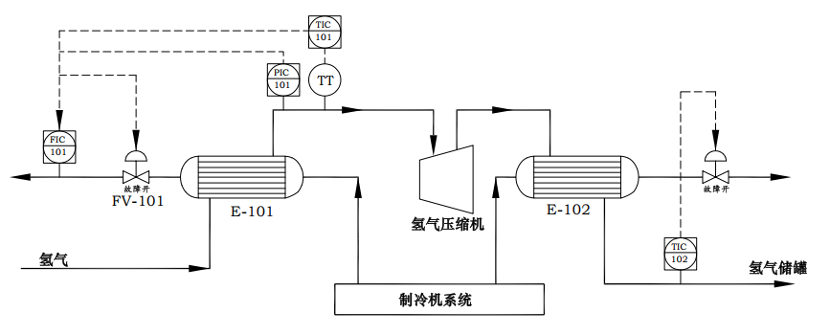

圖2 氫氣壓縮機冷卻控制優化

如圖2所示對氫氣壓縮機的冷卻流程進行優化,在其壓縮機的出入口均設置一組換熱裝置(E-101&E-102)以及溫度控制系統,溫度傳感器TIC-101控制壓縮機入口溫度維持在-10~0℃,如果入口壓力PIC-101低于10MPa,超馳聯鎖控制FV-101調節閥,維持一定冷卻介質流量;壓縮機出口溫度通過換熱器和TIC-102實現調節,但是調節閥TV-102設置為故障開,確保壓縮機出口溫度即使在閥門出現故障也不會超溫。

優化之后,非特殊情況無需常開大流量制冷系統,并通過增加溫度聯鎖控制靈活調整冷卻流量,可實現節省30%以上的制冷劑用電量。

(2)氫氣加氫機冷卻控制

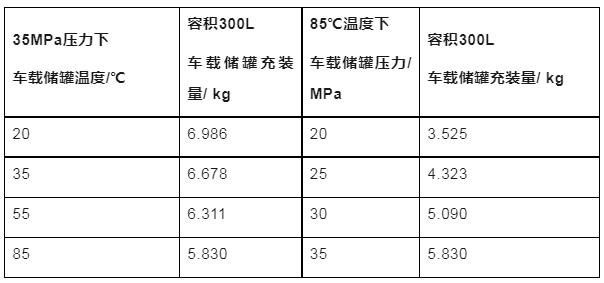

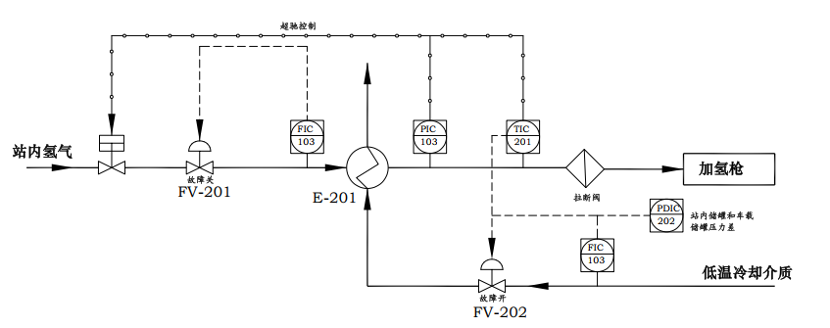

加氫機的冷卻控制至關重要,必須確保車載儲罐不能超其安全設計溫度85℃,因此加氫過程設置了車載儲罐壓力和溫度的超馳聯鎖,在達到加氫設定壓力和設定溫度強制停止加氫機。即使加氫在安全設計溫度和壓力以內,不同的終了溫度對其加注量會影響很大,詳見表4。

表4 不同溫度和壓力車載儲罐充裝量

(4)通過對氫氣壓縮機節能分析,降低加氫站壓縮機的運行能耗以及啟動頻次。加注車均加注到儲罐35MPa壓力下,儲罐溫度35℃比85℃溫度下的加注量多了19.65%。加注過程影響氫氣儲罐溫度主要因素有加注過程壓力差節流、加注速率以及車載儲罐容積等,目前多數加氫站冷卻裝置設置在調節閥上游,每次加注需要人為設置調節閥開度,而且缺少精確控制冷卻水量措施,基本上是大流量供冷。

圖3 加氫機冷卻控制系統設計優化

如圖3所示,對加氫機部分流程進行優化,將調節閥FV-201位置提前至冷卻器E-201上游并增加1個溫度控制TIC-201調節冷卻介質流量。考慮到超溫后果相對嚴重,增加一道壓力差聯鎖PDIC-202(站內供氫儲罐壓力和車載儲罐壓力差),在站內供氫壓力和車載儲罐壓力差超過25MPa時,冷卻介質流量不能低于限值F0。例如對于5kg/min加注速率工況,壓差ΔP超過25MPa時冷卻最低量F0為35m3/h;當PDIC-202未超過25MPa時通過出口溫度TIC-201調節冷凍水流量,從而降低制冷系統的用電負荷。

5 壓縮機節能優化

加氫站的非連續運行特性對站內氫氣壓縮機運行影響巨大,目前國內加氫站90%以上采用的是隔膜式壓縮機,該壓縮機最明顯的缺點是膜片運行時間較短,大約在700~2000h,尤其頻繁的啟停對膜片壽命破壞力更大,因此如何提高站內壓縮機連續工作時間,降低啟停頻次至關重要。壓縮機啟動工況主要是高壓儲罐壓力不足時壓縮機直接加注車載儲罐以及加氫站內氫氣儲罐充裝。

(1)壓縮機直接加注汽車儲罐

加氫站加氫主要采用站內高壓、中壓、低壓多級帶壓氫氣儲罐進行汽車加氫,以提高站內氫氣利用率以及加氫速率。然而當加氫站遇到汽車加注高峰期時會出現高壓儲罐壓力不足現象,此時需要啟動站內氫氣壓縮機直接加氫,但這會因為車輛加注的不連續特點出現壓縮機頻繁啟停問題,同時受壓縮機最大工作負荷限制加氫速率較慢。

m實際=Q實際×ρ=Q實際×P/ZRT

其中,m實際——壓縮機的外輸實際流量,kg/min;Q實際——壓縮機的實際工作負荷,m3/min;ρ——氫氣密度,kg/m3;P——壓縮機的入口壓力,Pa;Z——氫氣的壓縮因子;T——二級壓縮機的入口溫度,K;R——理想氣體常數,R=8.314J/(mol•K)

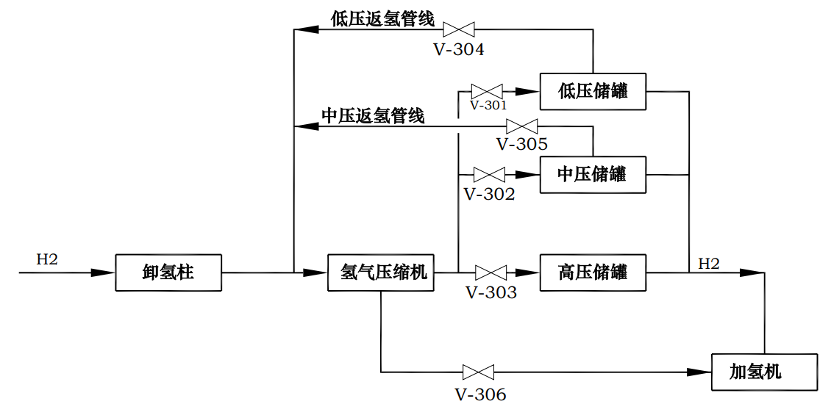

圖4 壓縮機優化控制簡易圖

本文對流程和操作進行優化(如圖4所示),增加低/中壓儲罐與壓縮機入口之間返氫管線,根據式(1)可知對于隔膜式壓縮機其入口壓力P與壓縮機的實際外輸量Q實際成正比,因此采用低壓或者中壓儲罐作為壓縮機入口,可提高壓縮機的加注質量流量。在高壓氫氣不足時,如有氫燃料汽車到站內加氫,可打開閥門V-306直接實現壓縮機充氫;如無汽車加氫則打開閥門V-303、V-304(或者V-305),關閉V-306、V-301、V-302,把低壓儲罐的氫氣“倒罐”至高壓儲罐,使后續來車在短時間內無需頻繁啟動壓縮機。

若外部采購的氫氣量遠不能完全將站內所有儲罐充滿,例如僅能滿足站內儲罐的1/2,對于高、中、低壓3種儲罐的充裝順序建議如下:優先充裝高壓儲罐,此時由于壓縮機入口壓力高(壓縮機入口壓力隨著外部儲罐氫氣充裝而降低),可快速將高壓儲罐充滿;然后再充裝中壓儲罐,最后是低壓儲罐,這種方式可在卸氫量不足的情況下優先確保高壓和中壓的量,在加注車輛時可以短時間內無需啟動氫氣壓縮機,同時提高加注車輛氫氣速率,降低壓縮機啟動頻次。

6 結語

本文通過對目前加氫站實際建設中存在的問題進行分析與總結,從反向監測氫氣純度控制、卸氫精確計量系統、加氫站冷卻系統節能控制、站內制氫加氫一體化節能減排優化、氫氣壓縮機節能等幾個方面提出合理化建議與優化。

(1)提出一種氫氣檢測智能化控制系統,實現對加氫站內的氫氣純度進行間接的實施監控,確保氫氣質量合規;

(2)提出了卸氫精確計量系統、加氫站冷卻系統節能控制等措施,提高氫氣利用率,降低冷卻能耗;

(3)提出一種關于站內制氫加氫一體化節能減排優化新思路,將加氫站與站內制氫、可再生能源相結合,為后續制氫加氫一體化站建設提供思路;

相關新聞

關注我們

- 聯系我們

聯系電話

聯系電話

15853332398

電子郵箱

電子郵箱

sdztkjsw@qq.com

關注我們

關注我們

掃碼關注我們

- 返回頂部