-

-

產(chǎn)品與服務(wù)

-

-

公司業(yè)績

-

-

-

-

產(chǎn)品與服務(wù)

-

-

公司業(yè)績

-

-

加氫裝置工藝節(jié)能及設(shè)備節(jié)能該怎么做?

發(fā)布時間:

2024-06-25 10:32

導(dǎo) 讀

為降低油品燃燒過程中產(chǎn)生的SOx等有害物質(zhì),世界各國不斷更新油品標準。我國從2019年下半年起實施汽油、柴油國VI標準,2020年起實施低硫船用燃料標準。這些持續(xù)升級的油品質(zhì)量要求使得煉油廠不斷新建加氫裝置或?qū)ΜF(xiàn)有裝置進行改造,加氫能力持續(xù)提升,加氫裝置所占全廠能耗及操作費用的比例隨之大幅增加。

另一方面,世界油價面臨下行壓力,而環(huán)保要求則愈加苛刻,為滿足環(huán)保要求而增加的裝置建設(shè)、改造和操作成本使得煉油效益大幅縮減,國內(nèi)逐漸過剩的煉油能力也使煉油廠間競爭日益激烈,降低裝置能耗從而削減加工費用是煉油廠生存和發(fā)展的迫切要求。

基于上述原因,有必要對加氫裝置的節(jié)能降耗途徑進行系統(tǒng)梳理和探討,為裝置優(yōu)化設(shè)計提供參考。以下將從工藝節(jié)能、設(shè)備節(jié)能、裝置聯(lián)合節(jié)能3方面探討加氫裝置在設(shè)計或改造過程中可采取的節(jié)約能耗途徑。

工藝節(jié)能

1.1 選用節(jié)能型工藝技術(shù)

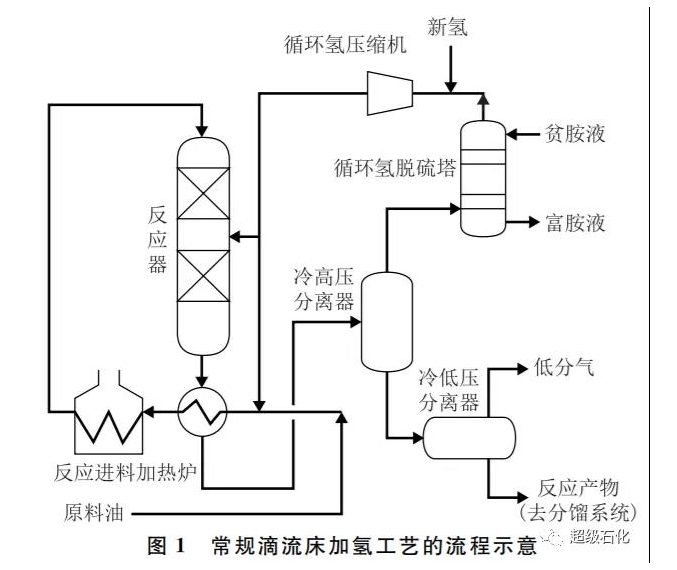

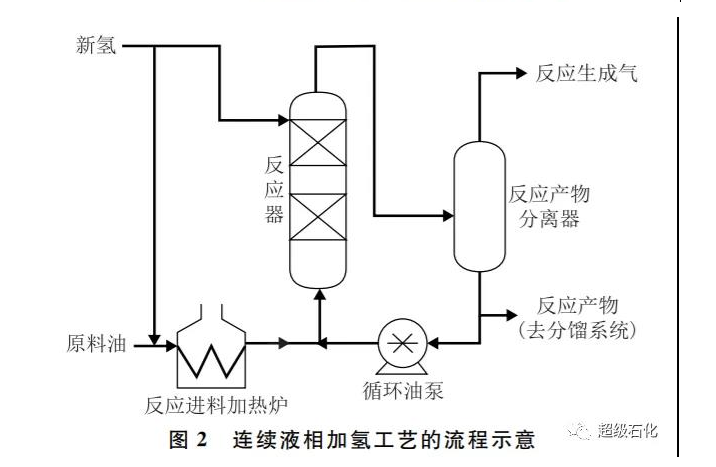

不同的工藝技術(shù)對應(yīng)不同的工藝原理和流程設(shè)置,對裝置能耗具有根本性的決定作用。在裝置進行技術(shù)選擇時,應(yīng)根據(jù)擬加工原料性質(zhì)及產(chǎn)品要求,優(yōu)先選用節(jié)能型工藝技術(shù)。以柴油加氫精制裝置為例,選用中國石油化工股份有限公司(中國石化)開發(fā)的連續(xù)液相加氫工藝,可使裝置能耗比常規(guī)滴流床工藝低25%以上。圖1和圖2分別為常規(guī)滴流床加氫工藝和連續(xù)液相加氫工藝的流程示意。

?

?

?

?

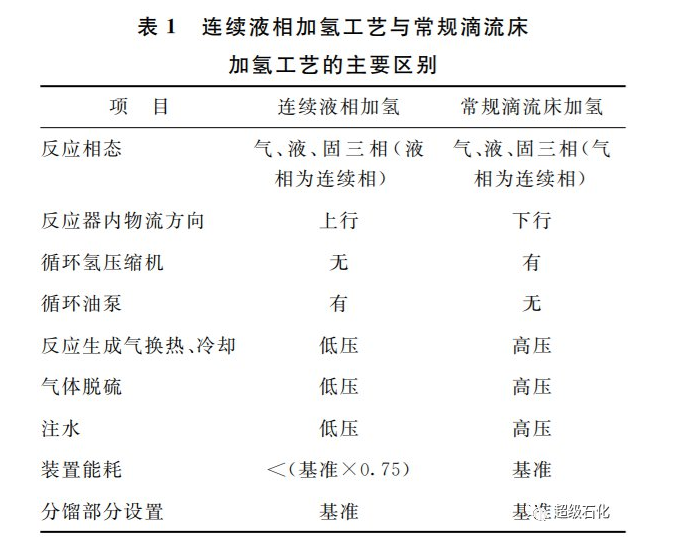

表1則列出了兩種工藝技術(shù)的主要區(qū)別。

?

?

由圖1、圖2及表1可見:

①連續(xù)液相加氫技術(shù)中,取消了高壓循環(huán)氫系統(tǒng),節(jié)省了循環(huán)氫壓縮機相關(guān)的蒸汽、電的消耗,同時注水系統(tǒng)和氣體脫硫系統(tǒng)相應(yīng)由高壓變?yōu)榈蛪合到y(tǒng),電耗降低顯著;新增的循環(huán)油泵流量雖然大,但揚程低,電耗小;

②連續(xù)液相加氫技術(shù)中,反應(yīng)器入口溫度靠高溫循環(huán)油與加熱爐出口介質(zhì)直接混兌提升,熱量利用效率高,消除了傳統(tǒng)滴流床技術(shù)靠換熱器加熱帶來的換熱器熱效率的問題;

③在反應(yīng)起始溫度(反應(yīng)器入口溫度)相同的情況下,連續(xù)液相加氫反應(yīng)器入口有高溫循環(huán)油加入,因此要求反應(yīng)進料加熱爐出口溫度低于常規(guī)滴流床工藝,且低的氫油比使加熱爐出口汽化率低,燃料消耗降低顯著。

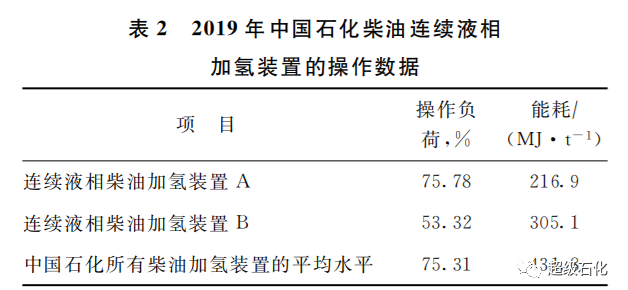

表2是2019年中國石化連續(xù)液相柴油加氫裝置的操作數(shù)據(jù)。

?

?

由表2可知:2019年,中國石化所有柴油加氫裝置的平均操作負荷為75.31%,平均能耗為431.8MJ/t。采用連續(xù)液相加氫工藝的A、B兩套裝置的能耗顯著低于中國石化所有柴油加氫裝置的平均水平,其中裝置A的操作負荷為75.78%,與中國石化平均水平相當,而能耗為216.9MJ/t,僅為平均水平的50.2%;裝置B的操作負荷僅為53.32%,在遠低于中國石化平均水平的情況下,能耗為305.1MJ/t,仍比平均水平低29.3%。

上述數(shù)據(jù)表明,連續(xù)液相加氫工藝具有本質(zhì)節(jié)能的技術(shù)優(yōu)勢,采用該技術(shù)的工藝裝置能耗遠低于常規(guī)滴流床工藝。

1.2 優(yōu)化工藝流程

在工藝技術(shù)選定后,加氫裝置的能耗與工藝流程密切相關(guān)。以下舉例說明加氫裝置的幾類流程節(jié)能優(yōu)化途徑。

1.2.1 換熱流程的優(yōu)化裝置

換熱流程優(yōu)化是工藝節(jié)能的重要方法,應(yīng)在充分分析物流理化性質(zhì)、熱交換目標及工藝約束條件的基礎(chǔ)上,對多股物質(zhì)-能量流進行合理匹配以達成最優(yōu)方案。以下以某4.0Mt/a渣油加氫裝置(以下簡稱渣油加氫裝置一)為例進行說明。

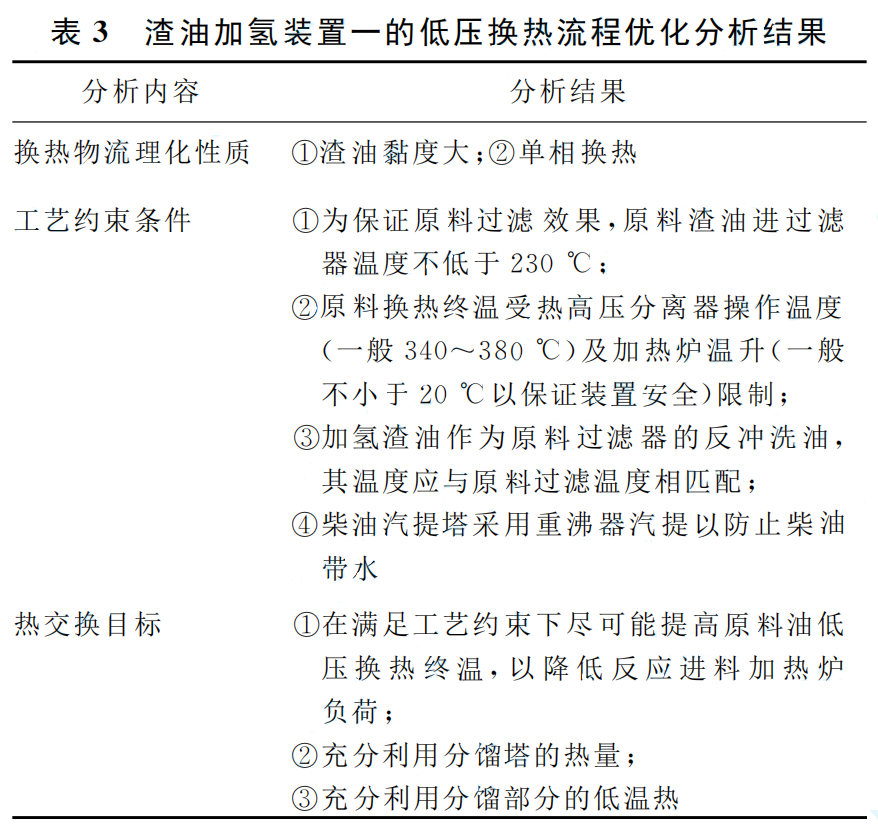

表3為對該裝置的低壓換熱流程的優(yōu)化分析結(jié)果。

?

?

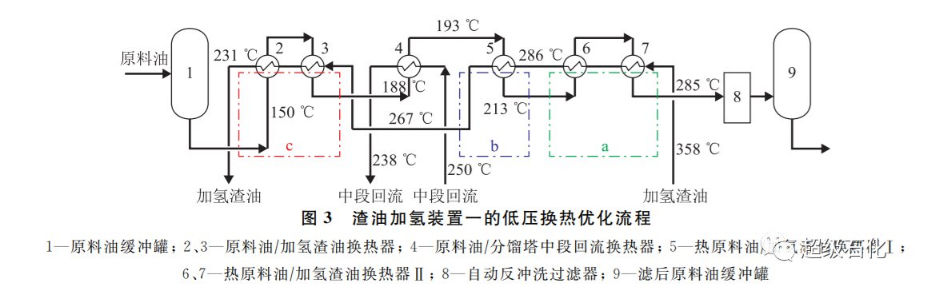

依據(jù)表3中各項條件,在設(shè)計換熱網(wǎng)絡(luò)時,通過優(yōu)化換熱順序以及合理匹配冷熱物流實現(xiàn)了熱量的梯級利用,得到了如圖3所示的具有較高換熱效率的渣油加氫裝置低壓換熱優(yōu)化流程。

?

?

從原料油預(yù)熱角度看,原料渣油經(jīng)4組換熱器從150℃加熱到285℃后,進行過濾,其主要加熱介質(zhì)為加氫渣油,并在188~193℃溫度段利用分餾塔中段回流來加熱,充分利用分餾塔熱量。

從加氫渣油冷卻角度看,加氫渣油從分餾塔塔底抽出后,358~365℃最高溫位的熱量用作柴油汽提塔重沸器的熱源,之后用于預(yù)熱原料油,剩余的熱量去發(fā)生蒸汽,最后直接作為熱出料送至下游催化裂化裝置。當催化裂化裝置不接受熱料時,將此熱出料經(jīng)空氣冷卻器冷卻后送入罐區(qū)。

在預(yù)熱原料油的流程中,根據(jù)溫位的逐步降低,分為a,b,c三段(如圖3中虛線方框所示)進行換熱:在a、b段,加氫渣油的分界溫度為286℃,恰好與原料油預(yù)熱終溫285℃相匹配,可用作原料油過濾器的反沖洗油,兩種介質(zhì)溫度相近,使過濾器在操作過程中溫度始終處于穩(wěn)定狀態(tài),有利于過濾操作的連續(xù)性;在b、c段,將c段預(yù)熱原料油的溫度選擇在188℃,該溫位可使原料的預(yù)熱與中段回流的溫位相匹配,以充分利用分餾塔中段回流熱量。這個低壓換熱網(wǎng)絡(luò)的設(shè)置充分考慮了反應(yīng)與分餾部分的熱量轉(zhuǎn)移與匹配,使原料渣油的低壓換熱終溫達285℃,反應(yīng)進料加熱爐負荷低,節(jié)約燃料用量,充分利用了分餾塔中段回流的熱量,降低分餾塔塔頂空氣冷卻器的負荷,從而實現(xiàn)了整個低壓換熱流程的優(yōu)化。

1.2.2 合理設(shè)置蒸汽發(fā)生器回收低溫熱

加氫過程中的化學(xué)反應(yīng)總體表現(xiàn)為放熱反應(yīng),裝置內(nèi)存在大量的低溫熱量無法作為工藝熱量使用,設(shè)置蒸汽發(fā)生器可以有效回收這部分熱能,作為全廠蒸汽系統(tǒng)的有益補充,同時還可以作為裝置熱量平衡調(diào)節(jié)的輔助手段。以下以某3.9Mt/a渣油加氫裝置(以下簡稱渣油加氫裝置二)為例進行說明。

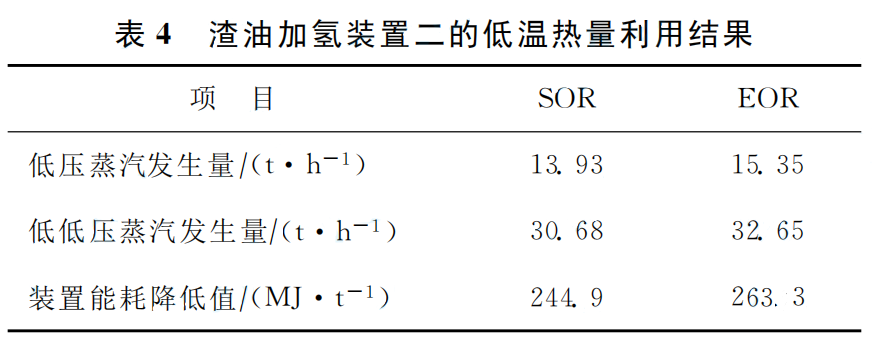

該裝置中,溫位為210~240℃的加氫渣油用于發(fā)生1.2MPa低壓蒸汽,溫位為180~234℃的分餾塔中段回流、溫位為180~270℃的加氫渣油和溫位為170~282℃的柴油產(chǎn)品用于發(fā)生0.4MPa低低壓蒸汽。此利用方案下,該裝置的低溫熱量利用結(jié)果如表4所示。

?

?

由表4可以看出,在操作初期(SOR)和操作末期(EOR),裝置能耗分別降低了244.9MJ/t和263.8MJ/t。

設(shè)備管理

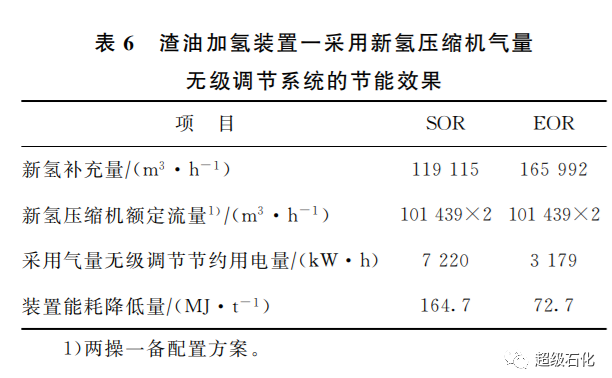

2.1 新氫壓縮機氣量無級調(diào)節(jié)系統(tǒng)

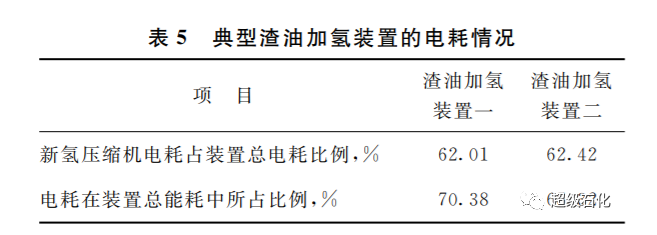

電耗是加氫裝置的主要能量消耗之一,根據(jù)裝置類型不同,電耗占加氫裝置總能耗的35%~70%,其中新氫壓縮機耗電量占總電耗的40%~65%,故其節(jié)電方案對裝置節(jié)能意義重大。特別是,對于大型渣油加氫裝置,反應(yīng)壓力高,原料油與氫氣升壓耗電量巨大,且在操作中為保證反應(yīng)氫分壓,需通過排放部分循環(huán)氫氣來維持循環(huán)氫純度,并補入過量的新氫以維持反應(yīng)壓力,故新氫壓縮機的操作負荷由化學(xué)反應(yīng)氫耗和循環(huán)氫排放量共同決定。在裝置的整個操作周期內(nèi),隨著催化劑活性逐漸降低,渣油加氫反應(yīng)生成的C1~C4輕組分增加,為維持循環(huán)氫純度而排放的氫氣量隨之增加,因此新氫壓縮機的負荷在整個操作周期內(nèi)變化較大,且新氫壓縮機在裝置運轉(zhuǎn)初期的實際操作流量與設(shè)備額定流量差別很大。表5為上述兩套典型渣油加氫裝置的電耗情況。

?

?

新氫壓縮機采用往復(fù)式壓縮機,通過壓縮機出口氫氣部分回流至入口的方法來控制新氫補入反應(yīng)系統(tǒng)的實際量,這種控制方案會因大量氫氣回流而造成電能的浪費。為新氫壓縮機配備氣量無級調(diào)節(jié)系統(tǒng)則可大幅度降低新氫壓縮機用電量,從而顯著降低裝置能耗,可解決上述問題。以渣油加氫裝置一為例,采用新氫壓縮機氣量無級調(diào)節(jié)系統(tǒng)的節(jié)能效果見表6。目前,新氫壓縮機氣量無級調(diào)節(jié)系統(tǒng)已基本成為大型加氫裝置的標配設(shè)施。

?

?

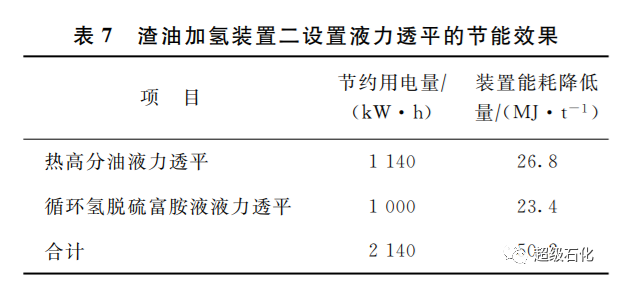

2.2 液力透平系統(tǒng)

加氫裝置包含高壓系統(tǒng)與低壓系統(tǒng),在二者相銜接的部位,比如熱高壓分離器(簡稱高分)油到熱低壓分離器(簡稱低分)、冷高分油到冷低分、循環(huán)氫脫硫富胺液從脫硫塔到富胺液閃蒸罐等,高壓介質(zhì)一般通過高壓角閥降壓后注入低壓設(shè)備。在上述部位設(shè)置液力透平可回收這些高壓液體的壓力能,以用于驅(qū)動反應(yīng)進料泵、循環(huán)氫脫硫貧胺液泵等高壓泵,從而節(jié)約電能。表7為渣油加氫裝置二設(shè)置液力透平的節(jié)能效果。由表7可以看出,通過兩套液力透平回收壓力能,使裝置能耗降低了50.2MJ/t。

?

?

設(shè)置液力透平系統(tǒng)會增加設(shè)備和管道投資,因此是否設(shè)置需在投資增加和節(jié)電效益之間進行經(jīng)濟核算后確定。一般而言,大型的渣油加氫、加氫裂化、蠟油加氫等裝置因規(guī)模大、反應(yīng)系統(tǒng)壓力等級高、原料硫含量高(循環(huán)氫脫硫富胺液量大),適宜設(shè)置液力透平。

裝置間聯(lián)合節(jié)能

通過裝置聯(lián)合的方式達成全廠節(jié)能是當前煉油廠節(jié)能設(shè)計的發(fā)展趨勢。聯(lián)合方式可以是物質(zhì)流形式,比如氫氣的分級利用,也可以是能量流形式,比如一套裝置的物流為另一套裝置的換熱設(shè)備提供熱源。

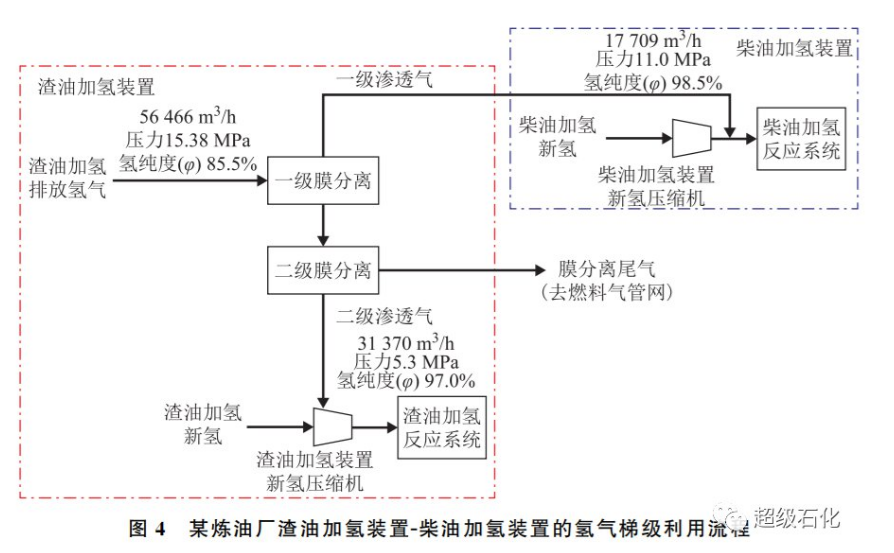

3.1 氫氣的梯級利用

煉油廠總加工流程中通常設(shè)有多套加氫裝置,各類型加氫裝置的壓力等級按照渣油加氫>加氫裂化>蠟油加氫>柴油加氫>噴氣燃料加氫>石腦油加氫的順序依次降低。裝置間的氫氣梯級利用是加氫裝置群總體節(jié)能的有效措施。

圖4為某煉油廠渣油加氫裝置-柴油加氫裝置的氫氣梯級利用示意。

?

?

由圖4可以看出,該煉油廠的渣油加氫裝置設(shè)置了兩級膜分離系統(tǒng)用于回收壓力為15.4MPa、氫純度(φ)為85.8%的排放氫中的氫氣,一級膜分離的滲透氣壓力為11MPa,氫純度(φ)為98.5%,用作柴油加氫裝置(壓力等級為10MPa)的補充氫氣,二級膜分離的滲透氣壓力為5.3MPa,氫純度(φ)為97.0%,送至渣油加氫裝置新氫壓縮機的二級入口,作為渣油加氫反應(yīng)系統(tǒng)的部分補充氫氣。送往柴油加氫裝置的高壓氫氣并入柴油加氫裝置新氫壓縮機的出口,直接進入高壓反應(yīng)系統(tǒng)作為柴油加氫反應(yīng)系統(tǒng)的補充氫氣使用,可為柴油加氫裝置節(jié)約電量約1150kW·h。

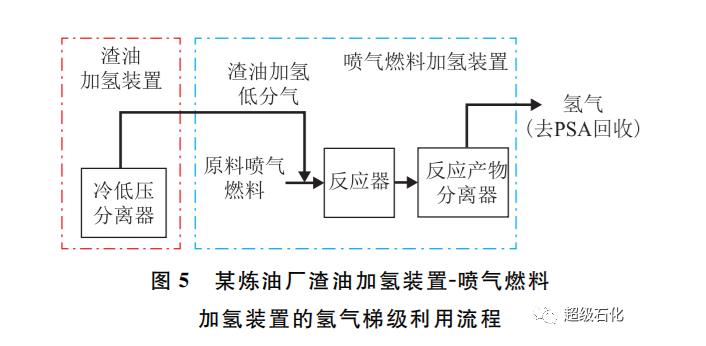

圖5為某煉油廠渣油加氫裝置-噴氣燃料加氫裝置聯(lián)合的氫氣梯級利用流程示意。

?

?

由圖5可以看出,渣油加氫裝置部分低分氣送至噴氣燃料加氫裝置,作為噴氣燃料加氫的補充氫氣,噴氣燃料加氫采用一次通過式流程,可以不再設(shè)置新氫壓縮機和循環(huán)氫壓縮機,從而可節(jié)約設(shè)備投資和能量消耗。

3.2 裝置間的能量傳遞

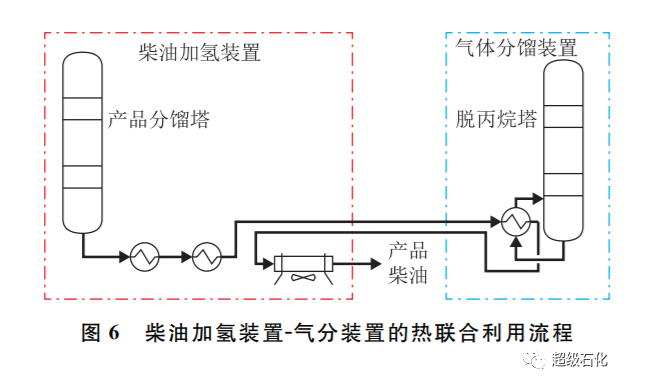

當加氫裝置的低溫熱量在裝置內(nèi)沒有合適冷源吸收時,可考慮對外輸出。某2.2Mt/a柴油加氫裝置與1.6Mt/a氣分裝置的熱聯(lián)合利用流程如圖6所示。

?

?

由圖6可以看出,柴油產(chǎn)品物流為氣分裝置提供熱源,從而縮減了氣分裝置脫丙烷塔的蒸汽用量約8t/h,同時使柴油加氫裝置的低溫熱輸出量增加13567MJ/h,能耗降低51.8MJ/t。

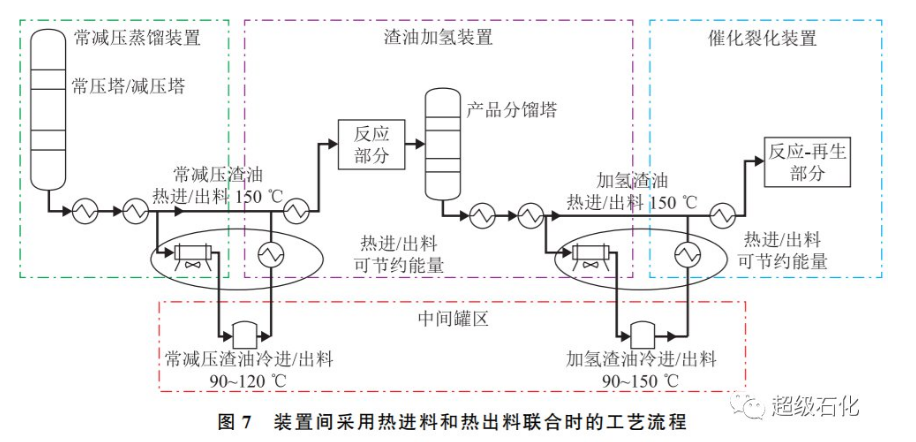

3.3 裝置熱進料和熱出料聯(lián)合

裝置間熱進料和熱出料可有效降低能耗。以常減壓蒸餾裝置-渣油加氫裝置-催化裂化裝置之間的聯(lián)合為例,裝置間采用熱進料和熱出料聯(lián)合時的工藝流程如圖7所示。

?

?

由圖7可以看出,正常操作工況下原料渣油和加氫渣油均不經(jīng)過中間罐,而是直接與上下游裝置相連,因而省去上游裝置產(chǎn)品冷卻用能量及下游裝置原料加熱用能量,從而可達成顯著的能量節(jié)約。

相關(guān)新聞

關(guān)注我們

版權(quán)所有 ? 2022 山東中天科技工程有限公司

- 聯(lián)系我們

聯(lián)系電話

聯(lián)系電話

15853332398

電子郵箱

電子郵箱

sdztkjsw@qq.com

關(guān)注我們

關(guān)注我們

掃碼關(guān)注我們

- 返回頂部