石化行業模塊化撬裝設計

發布時間:

2024-06-06 08:58

1 模塊化橇裝化概念

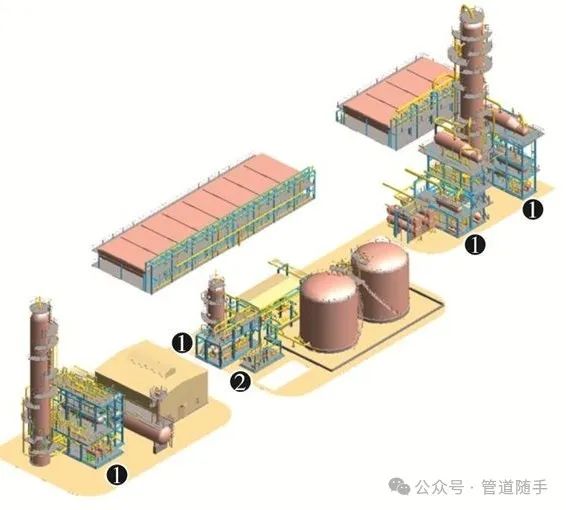

當前發展趨勢下,設備集成一體化已經成為石化行業建設工程中新建裝置的常規要求,而模塊化撬裝化組合是重要的集成化方式之一。

?

?

重量超10000噸的模塊

撬裝化原指一組設備固定在一個角鋼或工字鋼制成的底座上,通過撬杠或者起重設備就能移動整套裝置。工業上撬裝設備應用廣泛,比如:撬裝式發電機組、換熱機組、脫水裝置等多種形式。

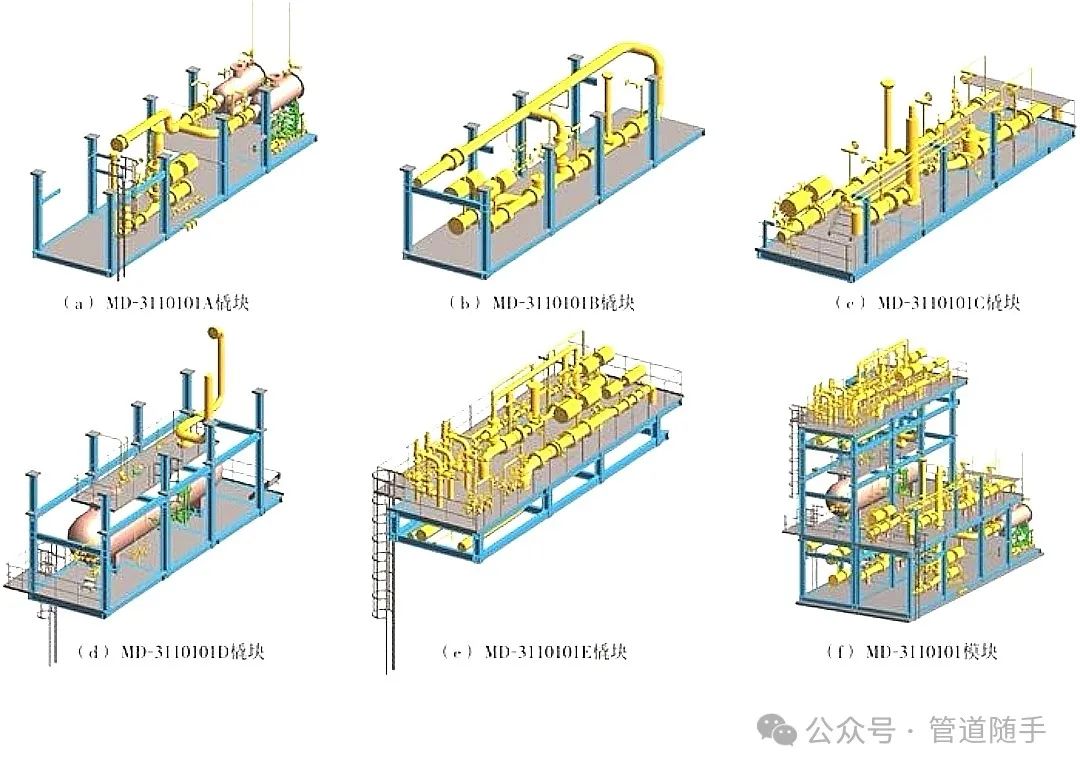

模塊化是通過對各種工藝設備的高效集成,使得每個撬塊都有獨立的功能,同時能夠實現不同撬塊之間的協同運行,便于分散式搬遷、運移,降低吊裝難度。

模塊化撬裝化設備具有集成度高、設計周期短、施工周期短、占地面積小、控制系統先進、設備噪聲小、運行可靠等優點,有效解決了建設現場的施工技術難題。

模塊是功能上相對集成,撬塊上空間上相對集成,一個模塊可能包含幾個撬塊,一個撬塊也可能包含幾個模塊。

?

?

2 模塊化撬裝化設計

2.1 設計思路

【模塊化設計】

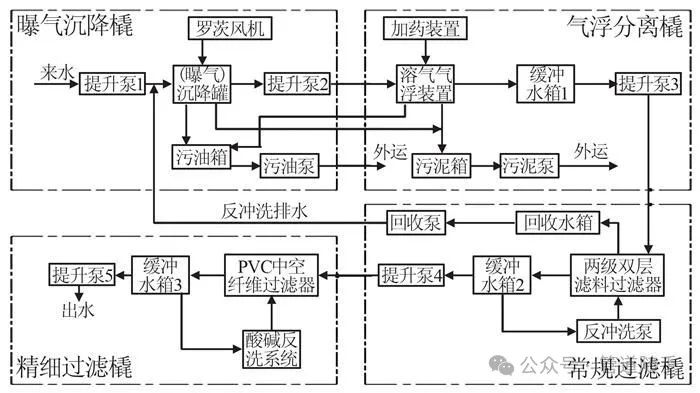

①以工藝功能單元為基礎,將裝置分為多個單一功能單元,形成系列模塊單元。

②以模塊單元為整體,衡量單個模塊單元內設備最大尺寸和重量,同時考量實際運輸可行性和現場就位安裝便利性,最終將工藝單元模塊內的管道、設備、電儀等集成統一整體,確定模塊布局。

③模塊內的管道設計盡可能包含在模塊界區內,閥門宜采用管道直焊,緊湊安裝。

④以關鍵設備為主,配套設備為輔,包括其管線、儀表、閥門全部集成一體,方便后續成撬。

⑤模塊單元控制線路、電儀線路均分別提前有序接入裝置控制柜,到現場通電后,簡單調試確認即可投入使用。

?

?

【撬裝化設計】

①根據工藝流程,將各模塊單元內設備、管道、儀表等全部組裝成撬,形成多個單元撬。

②根據設備布置和整體重量情況,確定底座尺寸、承重梁位置和鋼結構型號。

③以工藝管道布置圖和流程走向在鋼結構底座上確定管道支架位置,盡量減少撬間管道連接。

④整體成撬設計時應充分考慮吊裝運輸、現場安裝、方便操作、維修等因素,達到實用性強的要求。

?

?

2.2 裝置布局要點

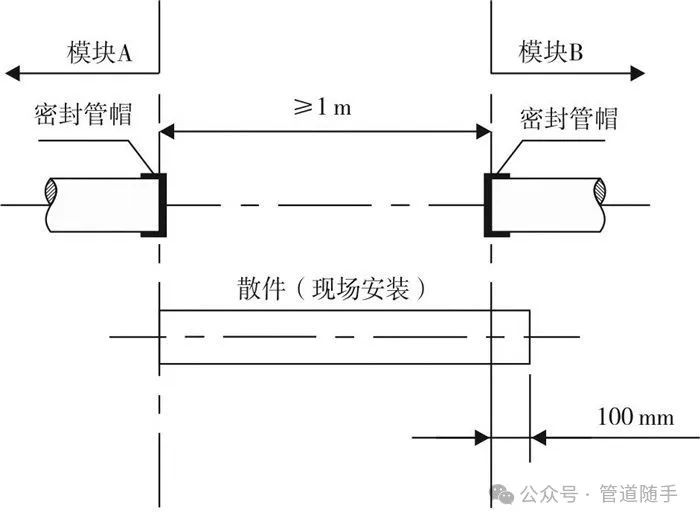

以模塊化撬裝化布置為技術原則,按照劃分好的模塊單元,設備主要以同一平臺布置方式為主,滿足間距規范要求,盡可能緊湊擺布,并且滿足操作、檢維修空間需求。此外,裝置內的所有管線、儀表等全部預制安裝完成,到現場后,撬間管道焊接碰口即可完成工藝安裝。

撬塊配管原則撬塊配管原則主要有以下幾點:

(1)符合工藝流程要求,滿足撬塊尺寸和重量要求;

(2)便于操作管理,并能保證安全生產;

(3)便于管道的維護和閥門的操作;

(4)要求整體和諧美觀,盡量節省材料。

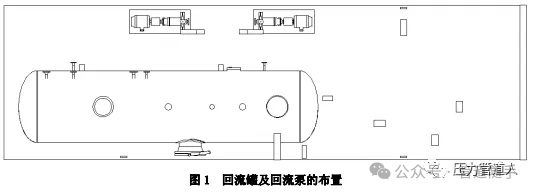

設計人員在撬塊建模時應認真遵守配管原則,從設備布置方面下功夫,將相對高的設備布置在中間,相對低矮的設備和閥門布置在撬塊周邊,如此維修人員及其工具能夠很方便地接近設備,對日常運行、維護以及檢修、拆裝都具有重要意義。如圖1所示,脫酸裝置中較大的再生塔回流罐布置在撬塊中間,兩個較小的回流泵及閥門布置在周邊。

?

?

為了方便將來現場的快速可靠連接,撬塊與撬塊之間的管道應盡量設計為法蘭連接。撬塊內如果設置人員通道的話,其寬度不能小于900mm,高度不得低于2150mm。

?

?

2.3 設備材料選型要點

設備以工藝需要為依據,滿足工藝要求為原則,并盡量體現其技術先進性、生產安全性和經濟合理性,以達到標準化設計和工廠化預制。

非標設備的設計依據是工藝專業提供的設備條件表及其附圖,設計壓力、設計溫度應按工藝條件和國家標準《壓力容器:GB150.1~150.4-2011》等相關設計標準的規定確定。在設備的設計方面,將根據裝置的具體情況,力求做到操作可靠、技術先進、經濟合理。

設備盡可能采用模塊化撬塊化的裝備,應考慮采取分段制造、運輸,現場組焊、檢驗,以達到現場模塊化施工的效果。

2.4 撬塊試壓和運輸

整個撬塊完成設計出圖后在工廠進行制造安裝,完工后對每一個撬塊按照國家標準要求進行探傷、水壓試驗和氣密性試驗、吹掃、防腐保溫工作,以保證撬塊的質量與可靠性,達到出場即能用要求。撬塊經歷海運和陸運,情況復雜,保證運輸過程中撬塊不受損傷非常重要。運輸時需將設備和撬塊分類包裝,放置防水箱內,同時為了方便現場布置和拆卸,每個箱子附帶清單,寫明設備撬塊的名稱編號、設備清單和圖紙編號等。

此外,為了方便清關,所有箱體都要在外面顯著處表明項目名稱、裝置名稱、設備標簽和采購訂單等。

3 模塊化撬裝化技術的挑戰

石化行業模塊化撬裝化技術將大型裝置的生產單元按功能要求和運輸限制條件分割成多個單元,分別設計,在預制工廠內對每個模塊單元內的設備、管道、儀表等進行預制安裝,然后初步整合在一起進行簡單調試,再將模塊進行拆分,運至現場組裝復原,最后經整體調試、試壓后運行。這種技術在工程的安全、環保、進度、成本、質量等方面具有顯著優勢,但在實際應用中也面臨一些挑戰和障礙。

3.1 技術難題

模塊化撬裝化技術的實施需要克服一系列技術難題,包括模塊化設計的精確性、模塊化組件的制造精度、模塊化組件的運輸和安裝的可行性等。

①多專業協同設計:模塊化橇裝化設備涉及工藝、設備、管道、結構、電氣等多個專業,需要高效的協同設計和精確的施工計劃。

②三維建模工作量大:由于橇裝設備結構復雜,需要進行詳細的三維建模以確保設計合理,避免沖突。

③現場組裝與拆卸:多層橇裝化裝置在廠內制作時需分層組裝,考慮到現場的吊裝、運輸和二次組裝的需要,需要制定詳細的方案。

此外,模塊化設計還需要考慮物理條件、資質條件、人和系統條件,以及智能化軟件的應用,這些都是實現模塊化設計的必要條件。

3.2 標準化和規模化

目前,國內和國際上的模塊化設計還處于初步發展階段,尚未形成標準的、規模化的模塊撬裝化制造業務鏈。這意味著在實施模塊化撬裝化技術時,可能缺乏統一的標準和規范,導致不同項目之間的兼容性和互換性問題。

3.3 環境和安全因素

在某些特殊環境下,如極端天氣條件或者復雜地形,模塊化撬裝化技術的實施可能會面臨更多的挑戰。例如,在復雜地形油田開發中,需要考慮如何在保證安全的前提下,實現模塊化撬裝化技術的應用。

相關新聞

關注我們

- 聯系我們

聯系電話

聯系電話

15853332398

電子郵箱

電子郵箱

sdztkjsw@qq.com

關注我們

關注我們

掃碼關注我們

- 返回頂部