-

走進(jìn)中天

-

產(chǎn)品與服務(wù)

-

企業(yè)實(shí)力

-

-

-

-

走進(jìn)中天

-

產(chǎn)品與服務(wù)

-

企業(yè)實(shí)力

-

-

-

焦化煤氣廢水氨回收技術(shù)

發(fā)布時(shí)間:

2022-05-10 14:19

摘要

煤氣化廢水的主要來源是洗滌水,粗煤氣洗滌凈化、酚類氨類精餾回收過程中產(chǎn)生的廢水等,氨回收采用單塔加壓測線抽出汽提工藝。我公司設(shè)計(jì)的蒸氨系統(tǒng)可做到既節(jié)能又環(huán)保,同時(shí)運(yùn)行自動(dòng)化程度高,實(shí)現(xiàn)無人值守。蒸出的氨水完全滿足工業(yè)生產(chǎn)的要求。蒸氨后的廢水,可直接進(jìn)入生化處理系統(tǒng)。本系統(tǒng)投資少,回收周期短,建設(shè)周期短,不需要水泥框架設(shè)備、土建總投資比傳統(tǒng)工藝節(jié)約30%以上。

一、技術(shù)背景

煤炭作為我國的基礎(chǔ)化工原料,對它的清潔轉(zhuǎn)化關(guān)系到我國經(jīng)濟(jì)和環(huán)境的雙重利益。煤氣化以其特有的方法,廣泛被煤化工企業(yè)使用。在煤氣化的過程中,產(chǎn)生大量的廢水,這些廢水中含有很多可以再次利用的物質(zhì),需要進(jìn)行回收利用。氨回收裝置即是對煤氣化廢水中的氨類污染物進(jìn)行回收。在酚氨回收工藝中,主要用汽提工藝對廢水中的氨類物質(zhì)進(jìn)行脫除。

二、技術(shù)簡介

煤氣化是一個(gè)熱化學(xué)過程,以固體為燃料(主要是煤或焦炭)與氣化劑(主要是空氣)在高溫條件下,通過裂解反應(yīng),使大分子的固體轉(zhuǎn)化成小分子的可燃其它原料的過程。小分子可燃其它原料主要包括H2、CO、CH4等氣體。煤氣化裂解后的氣體需經(jīng)過洗滌,因此,煤氣化廢水的主要來源是洗滌水,粗煤氣洗滌凈化、酚類氨類精餾回收過程中產(chǎn)生的廢水等,這些廢水主要含有氨類、酚類、氰化物、高分子有機(jī)物、脂類、硫化物等水溶性污染物。

氨回收采用單塔加壓測線抽出汽提工藝,單塔提純發(fā)具有流程簡單、投資少、能耗低、可同時(shí)回收氨和硫化、操作平穩(wěn)且靈活等優(yōu)點(diǎn)。

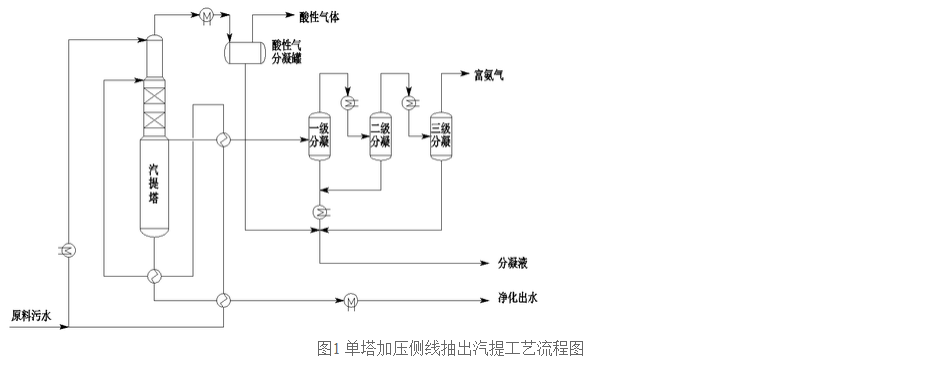

單塔加壓測線抽出汽提工藝流程包括汽提塔和三級(jí)分凝系統(tǒng)兩個(gè)部分,如圖1所示。其中,汽提塔采用加壓汽提側(cè)線抽氨技術(shù)。經(jīng)過預(yù)處理的原料污水泵加壓后分兩路進(jìn)入汽提塔,一路經(jīng)冷卻器冷卻至30~40℃作為冷進(jìn)料進(jìn)入到汽提塔的第一塊塔板;另一路與塔釜采出和側(cè)線采出換熱至140~150℃作為熱進(jìn)料進(jìn)入汽提塔中部,冷、熱進(jìn)料比為0.25~0.40。塔壓為0.5~0.6Mpa,塔釜由再沸器或直接蒸汽加熱,溫度160~165℃。經(jīng)分離后,塔頂?shù)玫搅蚧瘹浜投趸嫉人嵝詺怏w,冷卻后進(jìn)入酸性氣體分離罐,塔釜得到凈化水,側(cè)線抽出的粗氨氣進(jìn)入三級(jí)分凝系統(tǒng),抽出比為8%~14%(按總進(jìn)料量計(jì))。

三級(jí)分凝系統(tǒng)主要由三個(gè)分凝器組成,使用逐級(jí)變溫變壓的方法來提濃粗氨氣,得到純度99%以上的氨氣,進(jìn)入后續(xù)的氨精制工藝。三級(jí)分凝器的溫度大致115~125℃,85~95℃,40~50℃。

工藝流程圖

圖1 單塔加壓側(cè)線抽出汽提工藝流程圖

三、工藝原理

污水汽提工藝是一個(gè)化學(xué)平衡、電離平衡和相平衡共存的復(fù)雜體系。單塔加壓側(cè)線抽出汽提工藝是利用一個(gè)塔完成分離酸性氣體、氨和凈化水進(jìn)行污水處理的任務(wù)。汽提塔從上到下按功能可分為三段:塔頂?shù)綗徇M(jìn)口為酸性氣精餾段,熱進(jìn)口到側(cè)線抽出口為酸性氣汽提段,側(cè)線抽出口到塔底為氨汽提段。

在維持塔頂一定壓力和控制合理的塔體溫度下,原料污水分冷、熱進(jìn)料從塔上部分別進(jìn)入汽提塔。在較高溫度下,二氧化碳、硫化氫均以以游離的分子狀態(tài)存在于液相中。在熱進(jìn)料減壓閃蒸和塔底蒸汽的汽提作用下,離子轉(zhuǎn)化為液相中的二氧化碳、硫化氫、氨分子,有液相轉(zhuǎn)入氣相實(shí)現(xiàn)氣體。在酸性氣體精餾段,在塔頂冷進(jìn)料的低溫吸收作用下,由于氨比酸性氣的溶解度大的多,水蒸氣和氨轉(zhuǎn)入液相隨液流向下流動(dòng)。在酸性氣汽提段,吸收了水蒸氣、氨和少量酸性氣的冷卻吸收水與閃蒸了二氧化碳、硫化氫和氨的熱進(jìn)料廢水混合后向塔中部移動(dòng)。在這里,酸性氣和氨反復(fù)受到自塔下部上升的高溫汽流的汽提作用和自上部向下流動(dòng)液流的吸收作用,酸性氣和氨被不斷吸收有不斷汽提。由于中部溫度較高,酸性氣絕大部分最終被汽提至塔頂溢出,氨則受液流的吸收向塔的中部聚集,向塔中部聚集的氨達(dá)到氣液平衡,液相濃度接近其溶解度時(shí),就要隨液流繼續(xù)向塔底移動(dòng)。

在氨汽提段,由于塔底蒸汽的汽提作用和側(cè)線的抽出作用,氨由液相轉(zhuǎn)入汽相從側(cè)線抽出氣中抽出。汽提塔內(nèi)氨在塔的中部聚集,濃度分布形成高峰,這是塔頂?shù)蜏匚铡⑺邷仄岷蛡?cè)線抽出作用的共同結(jié)果。影響氨峰高度及位置的基本因素是:塔底溫度升高,氨峰峰坡變陡,氨峰升高,氨峰位置升高;原料水濃度升高,汽提塔內(nèi)氨負(fù)荷增加,氨峰隨著升高;氨循環(huán)量增加,氨峰升高。側(cè)線抽出的粗氨氣占汽提塔汽提負(fù)荷的50%左右,占總供熱量的50%~60%,它是影響塔下部汽提強(qiáng)度和蒸汽單耗的關(guān)鍵因素。隨著抽出比由小逐漸增大,塔底水質(zhì)明顯好轉(zhuǎn),同時(shí)蒸汽單耗和側(cè)線凝量也隨之增加,循環(huán)量產(chǎn)生的氨循環(huán)量也隨之增加。當(dāng)抽出比大于一定值時(shí),由于氨循環(huán)量大,塔內(nèi)氨峰變寬,盡管塔內(nèi)汽提強(qiáng)度很大,凈化水質(zhì)反而變差,蒸汽單耗也明顯增加。一般控制側(cè)線抽出比為8%~14%。

側(cè)線抽出的粗氨氣中氨濃度一般為15%~20%,其他組成主要是水蒸氣,還有少量的硫化氫和二氧化碳。三級(jí)分凝系統(tǒng)變溫變壓,充分利用了高溫分水、低溫固硫、逐級(jí)提濃這一特點(diǎn),來降低粗氨氣中水和硫化氫的含量。側(cè)線粗氨氣溫度約155℃,通過一級(jí)分凝,粗氨氣約70%的水被冷凝下來,氨濃度可達(dá)40%以上。而二級(jí)分凝僅起到過渡的作用,進(jìn)一步提高氣相中氨的濃度和冷凝一定量的水,分凝后氨濃度可達(dá)70%~80%。三級(jí)分凝中氨的氣相濃度較高,而硫化氫在低溫條件下溶解度增高,液相中的氨和硫化氫、二氧化碳反應(yīng)生成硫氫化銨和碳酸氫銨。隨著反應(yīng)的進(jìn)行,氣相中的硫化氫不斷溶解在水中,達(dá)到了脫除硫化氫并使氣相中氨濃度達(dá)到99%以上的目的。如果副產(chǎn)品是氨水,可將三級(jí)分凝后是氨氣直接配置成氨水。如果副產(chǎn)品為液氨,由于氨氣中仍含有約200ppm的硫化氫,這部分硫化氫如不加以處理直接壓縮成液氨,將嚴(yán)重影響產(chǎn)品質(zhì)量,并造成氨壓縮機(jī)的腐蝕。

四、技術(shù)優(yōu)勢

山東中天科技工程有限公司針對廢水蒸氨,有非常成熟、節(jié)能的工藝,有獨(dú)到的工藝設(shè)計(jì),是業(yè)界的佼佼者。其中可通過調(diào)整分縮器的溫度來控制氨水濃度,采用先進(jìn)工藝實(shí)現(xiàn)一塔蒸餾,并采用先進(jìn)技術(shù)大大降低蒸汽用量,做到既節(jié)能又環(huán)保,同時(shí)運(yùn)行自動(dòng)化程度高,實(shí)現(xiàn)無人值守。蒸出的氨水完全滿足工業(yè)生產(chǎn)的要求。蒸氨后的廢水,可直接進(jìn)入生化處理系統(tǒng)。本系統(tǒng)投資少,回收周期短,建設(shè)周期短,不需要水泥框架設(shè)備、土建總投資比傳統(tǒng)工藝節(jié)約30%以上。

相關(guān)新聞

關(guān)注我們

版權(quán)所有 ? 2022 山東中天科技工程有限公司

- 聯(lián)系我們

聯(lián)系電話

聯(lián)系電話

15853332398

電子郵箱

電子郵箱

sdztkjsw@qq.com

關(guān)注我們

關(guān)注我們

掃碼關(guān)注我們

- 返回頂部