煤化工企業生產過程中的泄漏管理與控制

發布時間:

2024-02-24 16:02

煤制甲醇企業主要有空分裝置、水煤漿氣化裝置、凈化裝置、甲醇裝置和熱電裝置,生產過程涉及有毒有害、易燃易爆、高溫高壓介質及甲醇、液氨、液化石油氣、CO、H2、H2S、CH4等主要危險化學品,加之生產工藝過程復雜、條件苛刻,設備、管道種類數量眾多且存在閥門、法蘭、螺紋等多種連接方式,工作人員違章操作、工藝指標波動、設備維護不當、管道減薄或連接失效等情況均會造成有害介質和危險化學品泄漏,從而導致安全事故的發生。為充分認識泄漏對煤化工企業的危害,從源頭上預防和控制泄漏,本文基于該煤制甲醇企業的生產實踐,對煤化工企業生產過程中泄漏的危害、泄漏的管理與控制兩個方面進行了分析總結,并針對當前企業泄漏管理現狀,提出了加強泄漏管理的意見和建議,現介紹如下。

1、泄漏的表現形式

煤制甲醇生產過程中的泄漏主要包括易揮發性物料的逸散性泄漏和各種物料的源設備泄漏兩種形式。逸散性泄漏主要是工藝氣(H2、CO、CO2、H2S)、N2、O2及甲醇、液氨、液化石油氣等易揮發物料從生產、儲存裝置的連接法蘭、閥門、機泵、壓力管道焊接處、人孔等密閉系統密封處發生非預期或隱蔽式泄漏,也就是平時肉眼看不見的“跑冒滴漏”。源設備泄漏主要是工藝氣(H2、CO、CO2、H2S)、高壓水蒸氣、高溫熱水、甲醇、液氨、液化石油氣等危險物料非計劃、不受控制地以潑濺、滲漏、溢出等形式從反應器、儲罐、管道、容器、槽車及其他擁有轉移物料的設備進入周圍空間,以無組織形式排放,設備、管道、安全儀表失效及工藝指標波動、違章操作是造成源設備泄漏的主要原因。

2、泄漏對安全生產的影響和危害

據統計,化工企業因泄漏引發的事故占化工企業生產安全事故的60%以上。根據應急管理部危險化學品事故警示信息,我國化工企業因泄漏造成的爆炸、火災、中毒、窒息等事故占比較大,對職工生命安全、職業健康和企業安全發展造成了嚴重的危害和影響。

2010年7月22日,貴州宜化化工有限公司發生管道泄漏爆炸事故,造成8人死亡、3人受傷。直接原因是1#變換系統副線管道發生泄漏,氣體沖刷產生靜電,繼而引爆現場可燃氣體,導致空間爆炸。

2015年11月28日,河北省邯鄲市龍港化工有限公司發生液氨泄漏事故,造成3人死亡、4人受傷。直接原因是工人在將儲罐內的液氨往槽車充裝的過程中,備用液氨進料管線法蘭盲板處發生泄漏,導致工人中毒窒息。

2018年11月28日,河北盛華化工有限公司發生氯乙烯泄漏重大爆燃事故,造成24人死亡、21人受傷。直接原因是聚氯乙烯車間1#氯乙烯氣柜長期未按規定檢修,氯乙烯氣柜卡頓、傾斜,而后開始泄漏,并擴散至廠外區域,遇火源發生爆燃。

2019年7月19日,河南煤氣集團義馬氣化廠發生重大爆炸事故,造成15人死亡、16人重傷。直接原因是C套空氣分離裝置冷箱泄漏未及時處理,發生“砂爆”,進而引發冷箱倒塌,導致附近500 m3液氧貯槽破裂,大量液氧迅速外泄,周圍可燃物在液氧或富氧條件下發生爆炸、燃燒。

1、國內外泄漏管理現狀

發達國家對化工企業的泄漏管理和控制重視程度很高,制定了一系列完整的法律、法規和檢測技術標準,并成立了專業化的泄漏檢測公司。美國職業安全與健康管理局(OSHA)、美國化學工藝安全中心(CCPS)、歐洲工藝安全中心(EPSC)、英國健康與安全執行局(HSE)、美國石油學會(API)等機構針對化工企業泄漏管理與控制,發布了《高危險性化學物質的工藝安全管理》《煉油企業設備泄漏檢測手冊》等多項標準規范。1983年,美國要求煉油廠實施檢測與維修(LDAR)計劃,并規定了設備、管道、閥門等的泄漏標準、檢測頻率及維修要求。1999年,歐盟建議成員煉油廠實施檢測與維修計劃,控制設備及管閥件的泄漏。國外化工企業生產裝置控制泄漏的措施主要包括裝置設計階段的風險分析、工藝優化、設備選型和運行階段的日常檢測、預警報警、處置與維修等。

國內化工企業的泄漏管理和控制與國外相比還存在一定差距,“跑冒滴漏”現象普遍,泄漏檢測人員與儀器不足,泄漏引起的事故占比較大,危害嚴重。國家層面的泄漏管理標準主要由原化工部和中國石化集團制定,法規、標準規范缺位或更新不及時。近年來,隨著國家對危化品企業安全管理的進一步加強,相繼出臺了《國家安全監管總局關于加強化工企業泄漏管理的指導意見》(安監總管三〔2014〕94號),為化工企業泄漏管理與控制提供了標準規范。部分管理理念先進的化工企業在泄漏管理與控制方面已經取得了一定成果,如中石化安全工程研究院針對煉化行業裝置設備系統密封逸散性泄漏的問題,制定了《石化裝置揮發性有機化合物泄漏檢測規范》(Q/SH0546—2012)。

2、泄漏管理與控制的主要內容

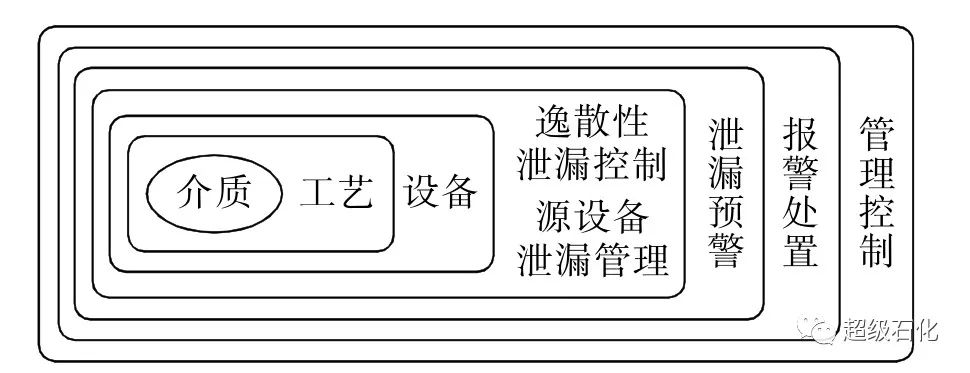

國內煤化工企業可以借鑒國外化工企業提出的泄漏控制保護層管理機制(泄漏保護層示意圖見圖1),明確“零泄漏”管理目標,堅持預防為主、防治結合、綜合治理,建立健全泄漏管理制度,系統辨識、評估、管控泄漏安全風險,通過運用先進的泄漏檢測技術,加強逸散性泄漏檢測維修及源設備泄漏管理,優化并嚴格控制工藝指標,加強安全儀表系統維護保養,全面提升泄漏管理與控制水平。

圖1 泄漏保護層示意圖

(1)泄漏風險辨識、評估和管控

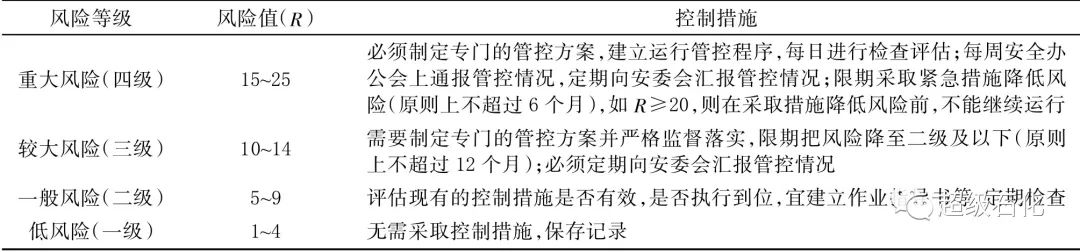

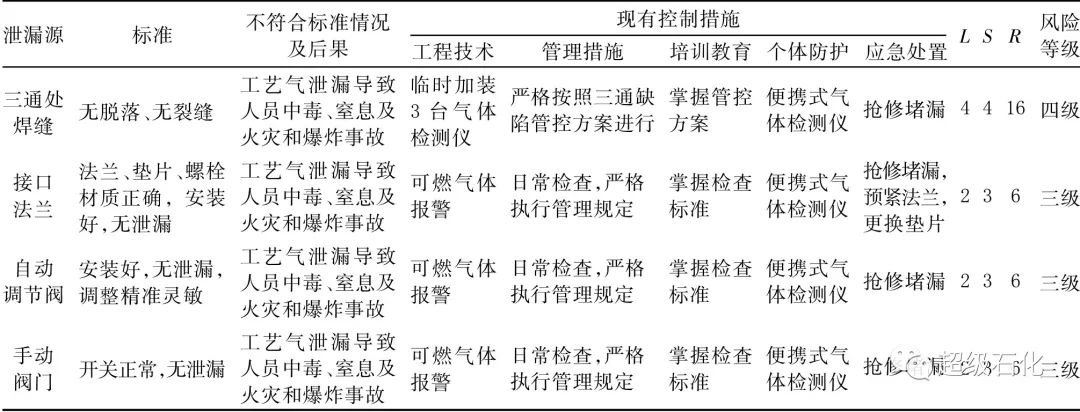

煤化工企業應對涉及危險化學品生產、儲存、輸送、使用、處置等過程的設施、設備、管線(管道本體及連接部件)進行泄漏風險辨識,根據危險特性和數量編制泄漏源管理清單。對辨識出泄漏源的生產設施、設備、管線采用定性、定量或者兩者相結合的風險評估辦法進行泄漏風險評估。根據風險評估結果,對泄漏風險進行分級管控,可分為重大風險、較大風險、一般風險、低風險,對重大風險和較大風險的泄漏源應重點監控、加大巡查和巡檢頻次、制定泄漏專項應急預案。該煤制甲醇企業采用矩陣風險評價法對泄漏風險進行評估,矩陣風險評價法是一種根據危險發生的可能性和傷害的嚴重程度綜合評價風險大小的定性的風險評估分析方法,其風險值(R)等于危害發生可能性(L)與危害后果嚴重性(S)的乘積,風險等級劃分見表1,并選取甲醇合成車間變換工段煤氣與預熱器的泄漏風險管控進行舉例說明,見表2。

(2)泄漏風險隱患排查治理

煤化工企業應根據泄漏風險辨識結果,制定泄漏風險隱患排查表,充分利用人工巡檢觀察、皂液、便攜式可燃和有毒報警器及移動式檢測儀等多種手段對企業涉及危險化學品生產、儲存、運輸的設備、管線進行定期巡回排查,對發現的各種滲漏、液滴、結塊、污跡、氣流、異味等泄漏現象及設備振動、聲音異常,溫度、壓力、液位、固定式報警儀異常現象進行登記,并嚴格按照資金、責任、時限、預案、措施“五落實”要求組織消除泄漏風險隱患。

表1 風險等級劃分

表2 變換工段煤氣與預熱器泄漏風險管控

(3)逸散性泄漏檢測與維修

煤化工企業應全面排查生產裝置易發生逸散性泄漏的連接法蘭、閥門、機泵(軸封)、壓力管道焊接處、人孔部位,建立泄漏源管理清單,按照《泄漏和敞開液面排放的揮發性有機物檢測技術導則》(HJ 733—2014)選用先進檢測儀器,例如便攜式FID氣體泄漏檢測儀,定期對泄漏源進行泄漏檢測,并記錄檢測值。發現逸散性泄漏時,應在泄漏部位或附近位置及時懸掛泄漏標識牌,標明具體泄漏位置,建立泄漏點管理清單,及時實施維修,并對維修后的部位進行泄漏檢測驗證。

(4)源設備泄漏檢測與維修

高標準設備選型及預防性檢測與維修是加強源設備泄漏管理的重要手段。煤化工企業應根據泄漏風險評估結果制定預防性檢測計劃。檢測檢驗必須嚴格執行國家標準規范,檢測部位及措施主要包括:設備、管道的腐蝕、減薄,壁厚檢驗、金相檢測;設備、管道的裂紋、鼓泡、微孔檢驗;管道彎頭的沖蝕檢驗;設備、管道連接焊口位置表面是否有缺陷;監測壓縮機、機泵等動設備的振動、溫度狀況,調節轉軸偏心;安全閥、爆破片等防超壓設施的檢驗與日常檢查。對檢驗或檢測出的設備、管道完整性達不到防止泄漏標準的,應在設備、管道、部件的預測失效時間內進行預防性維修。對失效的設備必須嚴格按照國家標準規范要求進行選型更換。

(5)工藝管理

煤化工生產過程中違規操作、工藝參數波動較大均可導致設備超溫、超壓、超振動、超位移、超負荷運行,進而增加泄漏風險。因此在化工裝置開車、正常運行及停車過程中,必須嚴格執行操作規程,規范操作行為,確保系統平穩運行。如煤制甲醇氣化裝置開車過程中,必須嚴格按照操作規程進行氣化爐升壓,并現場查漏,對封頭、法蘭等部件螺栓進行熱緊,直至系統平穩運行。裝置運行過程中,必須正確執行工藝操作規程,工藝操作的參數和步驟應保證工藝平穩,避免產生較大的工藝波動,保障設備穩定運行,各項工藝指標不得超過控制值。緊急停車情況下,應及時查明緊急停車原因,明確不同情況的應對措施,防止因緊急停車造成泄漏事故的發生。

(6)儀表安全管理

化工安全儀表系統(SIS)包括安全聯鎖系統、緊急停車系統和有毒有害、可燃氣體及火災檢測保護系統等,其中可靠、靈敏的有毒有害、可燃氣體報警儀(系統)是監測危化品泄漏的重要手段。因此,煤化工企業應嚴格按照《石油化工可燃氣體和有毒氣體檢測報警設計規范》《工作場所有毒氣體檢測報警裝置設置規范》等國家標準、規范,加強化工安全儀表系統基礎管理工作,建立健全儀表檢查、維護、使用、鑒定等臺賬,對有毒有害和可燃氣體報警儀(系統)進行定期檢驗和現場檢查維護,及時分析處置各類報警信號,確保有毒有害、可燃氣體報警儀(系統)始終處于完好、正常投用狀態。

(7)建立健全泄漏管理制度

煤化工企業應制定危化品“零泄漏”管理工作目標,建立完善從主要負責人到崗位員工的泄漏管理責任制,建立并不斷完善泄漏檢測、報告、處理、消除等閉環管理制度,建立健全泄漏考核獎懲制度。

(8)泄漏管理培訓和應急處置

煤化工企業應將泄漏管理與控制內容列入員工安全培訓教育專項培訓內容,分級、分類、分崗位有針對性地組織培訓,增強全員對泄漏風險和危害的認識,做到全面掌握泄漏風險辨識管控、隱患排查治理、泄漏報告、泄漏應急處置、儀表管理等內容。并根據泄漏風險辨識結果,完善生產安全事故應急預案,明確泄漏事故應急處置程序,做好應急物資儲備,組織開展泄漏專項應急預案和現場處置方案演練,認真做好演練評估、總結,切實提升泄漏應急處置能力。

三、加強泄漏管理的意見和建議

1、煤化工企業應牢固樹立“泄漏就是事故”的安全理念,將泄漏管理作為預防化工安全事故的重要抓手,認真落實國家和行業標準、規范,結合生產實際,建立一套完整有效的泄漏管理體系,并不斷完善和嚴格落實泄漏管理制度。

2、煤化工企業應結合已開展的安全風險隱患排查治理工作,全面辨識、排查可能發生逸散性泄漏的連接法蘭、閥門、機泵(軸封)、壓力管道焊接處、人孔部位,以及危化品儲罐、容器等源設備,建立健全泄漏源管理清單,確保做到全覆蓋。

3、煤化工企業應根據泄漏源管理清單,認真開展泄漏風險分級,制定科學有效的管控措施,并分級分類組織員工培訓。根據泄漏管理制度,對泄漏管控措施落實情況進行監督檢查和考核。

4、煤化工企業應通過“請進來、走出去”的方式,學習借鑒國外先進的泄漏管理方法,引進先進的泄漏檢測與維修技術,不斷提升泄漏管理與控制水平。

相關新聞

關注我們

- 聯系我們

聯系電話

聯系電話

15853332398

電子郵箱

電子郵箱

sdztkjsw@qq.com

關注我們

關注我們

掃碼關注我們

- 返回頂部