鋰電池電解液的發展的方向及技術難點

發布時間:

2023-06-21 16:35

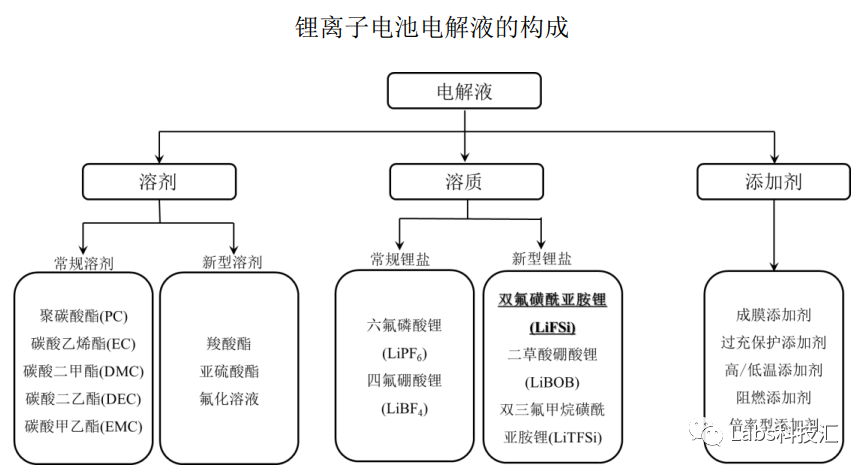

電解液作為鋰電池的四大主材之一(另外三者為正極、負極、隔膜),是電池中離子傳輸的載體,在正負極之間起傳導鋰離子的作用。主流的鋰電池電解液通常由電解質鋰鹽(溶質)、高純度有機溶劑、 各類添加劑等原料按一定比例配制而成。

?

?

電解液三種主要成分按質量占比排列,分別為:溶劑占約80%-85%;鋰鹽占10%-15%;添加劑5%上下。但三種原材料的成本占比則完全不同,最核心的鋰鹽占比最高,現階段能達到50%-60%左右;添加劑10%-20%之間;溶劑則為25%左右。

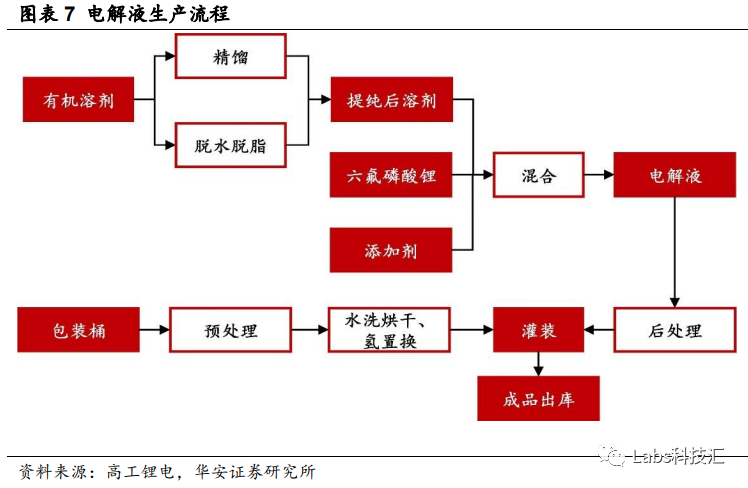

電解液的生產流程本身并不復雜,加工成本在總成本中的占比也不高。電解液生產流程主要由溶劑制備、溶劑提純、配制、后處理及灌裝等環節組成。其中,配制是指根據電解液配方和物料加入先后順序,將提純后的溶劑、溶質、添加劑等原料加入配制釜中充分攪拌、混勻,該環節直接決定了電解液的性能指標,是電解液生產流程的核心。

?

?

電解液的核心競爭力主要來自成本控制能力和配方,是龍頭企業更明顯的優勢所在。電解液80%以上的成本是原材料成本,原材料價格會直接影響企業盈利能力,因此針對上游核心原材料有布局,或議價能力更強的企業往往擁有更強的競爭力。配方則直接決定了電解液的具體成分配比,直接決定了產品的最終性能,也即產品的競爭力。目前配方的來源主要有電解液廠商獨立研發、與電池廠商合作研發、由電池廠商提供這三種方式,因此有固定下游合作客戶或自研能力強的電解液企業競爭力更為突出。

電解液的核心組成部分

電解液的三類核心材料:溶質(鋰鹽)、溶劑、添加劑,是一系列用于配制電解液的物質統稱,涉及原材料很多,且溶劑與添加劑為了追求更好的性能,通常是數種材料混用。鋰鹽,即電解液中的溶質,是電解液最核心、成本占比最高的成分。盡管鋰鹽種類眾多,但適用于鋰電池的則比較有限,主要包括六氟磷酸鋰(LiPF6)、四氟硼酸鋰(LiBF4)、雙氟磺酰亞胺鋰(LiFSI)、二草酸硼酸鋰(LiBOB)、二氟草酸硼酸鋰(LiDFOB)、二氟磷酸鋰(LiPO2F)、雙三氟甲基磺酰亞胺鋰(LiTFSI)幾種。

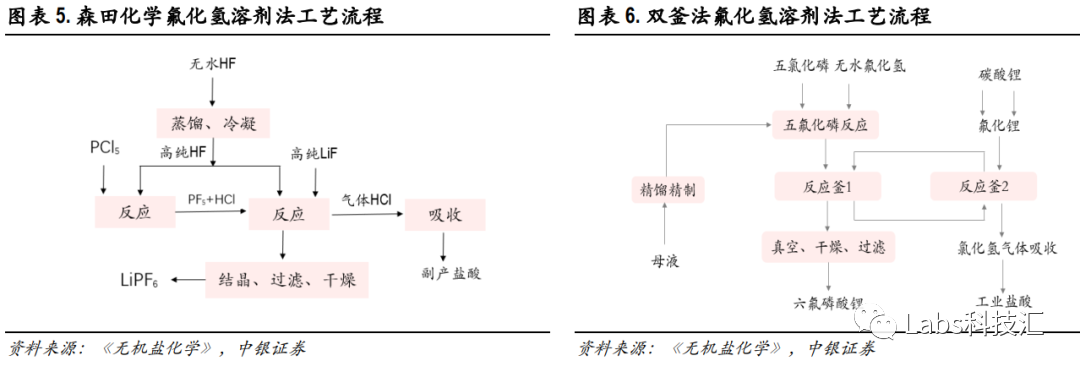

六氟磷酸鋰(LiPF6)是目前最主流的鋰電池電解液。其在非水溶劑中具有合適的溶解度和較高的電導率、良好的離子遷移數、較強的電化學穩定性以及耐氧化性,且可在碳負極上形成適當的 SEI 膜以及可有效鈍化正極鋁箔,成熟的規模化生產也凸顯其成本優勢。盡管六氟磷酸鋰的單一指標未必最佳,但綜合性價比十分突出,廣泛受到生產商的青睞。比較有趣的是,電解液本身的制備并不復雜,但作為主流鋰鹽的六氟磷酸鋰則完全不同,工藝繁瑣且難度偏高。當前六氟磷酸鋰最主流的制備工藝為HF(氟化氫)溶劑法。但HF溶劑法的綜合生產難度、資金投入和能耗都比較突出,成本方面不夠理想。

?

?

目前有希望對HF溶劑法形成替代的六氟磷酸鋰生產工藝為有機溶劑法。這種工藝的好處在于用無腐蝕性的有機溶劑替代了危險的氟化氫,操作比較安全且對設備要求低,進而拉低了對固定資產的支出。同時,有機溶劑法的反應可在常溫常壓下進行,對工況要求不嚴格,且省略了結晶過程,可實現連續生產進而提升生產效率。缺陷則在于制取高純度六氟磷酸鋰比較困難,以及最終產物為液體,而液態六氟磷酸鋰運輸非常困難。目前天賜材料是成熟應用這一工藝,有一定領先優勢的電解液生產企業。

除了在制備過程中引發了一些麻煩,六氟磷酸鋰熱穩定較差,易水解的特點也導致在使用過程中,一旦溫度過高或者水分含量過高就會快速分解,造成電池容量迅速降低并釋放有害副產物,引發安全隱患。這種缺陷在下游電池廠商與車企對鋰電池各項指標要求越來越高的大背景下,已經促使電解液生產商轉向尋找性能更為優秀的新型鋰鹽。

新型鋰鹽主要包括雙氟磺酰亞胺鋰、二氟磷酸鋰、四氟硼酸鋰等,其中雙氟磺酰亞胺(LiFSI)最受關注,未來的商業化確定性最高,被視為下一代主流鋰鹽有力競爭者。相較于六氟磷酸鋰(LiPF6),LiFSI具有更高的導電率、化學穩定性和熱穩定性,能顯著提升電池的低溫性能、 循環壽命和耐高溫性能等指標。

不過現階段LiFSI的工藝仍然過于復雜,成本也太高導致經濟性不強,主要作為一種添加劑而非溶質使用。不過LiFSI的優勢已經引起了行業足夠的關注,眾多龍頭企業已經關注并布局這一新型鋰鹽,擴產潮已經顯現。隨著未來生產工藝的持續發展,成本的進一步下降,以及企業產能的逐步落地,LiFSI很有希望改寫電解液溶質的行業格局。

?

?

添加劑是指在電解液中具有特定功能的物質,其質量占比最低,但對改善電解液特定性能具有至關重要的作用。由于不同應用領域、不同下游客戶對鋰電池的性能要求不同,電解液生產商可通過調整添加劑的種類以及用量來定向改善鋰電池的性能。添加劑的種類非常之多,可按作用類型大致分為成膜添加劑、過充保護添加劑、高低溫添加劑、阻燃添加劑、控制水和HF含量的添加劑等。常見添加劑主要有碳酸亞乙烯酯(VC)、氟代碳酸乙烯酯(FEC)以及1,3-丙烷磺內酯(1,3-PS),添加劑的普遍特征是市場小,生產工藝非常復雜,附加值很高,是非常典型的賣方市場專用化學品。

溶劑主要作為運輸鋰離子的載體,是電解液中質量占比最高的成分(約80%),但其重要性相對于鋰鹽與添加劑要略差一些。常用的溶劑大致可大致分為:碳酸酯類、亞硫酸酯類和砜類三種,其中碳酸酯類產品由于性能和成本等綜合優勢突出,是應用最廣泛的電解液溶劑。碳酸酯類則可進一步根據其結構不同分為環狀碳酸酯類有機溶劑和鏈狀碳酸酯類有機溶劑,前者包括碳酸乙烯酯(EC)和碳酸丙烯酯(PC),后者主要為碳酸二甲酯(DMC)、碳酸二乙酯(DEC)和碳酸甲乙酯(EMC)。其中的碳酸二甲酯(DMC)是市場滲透率最高的電解液溶劑。

碳酸酯類溶劑的合成工藝路線較多,當前主流路線為酯交換法,即通常所說的石化法。該制備方法的工藝比較簡單、反應效率高、生產成本低、最終產物純度高等優點,且產品經過提純去雜后可直接用于鋰電池電解液,綜合性價比突出。碳酸酯類溶劑溶劑的其他生產工藝還包括:

光氣法:該工藝的原材料涉及劇毒物質,環境污染嚴重,環評難度巨大,生產安全性也不高,不符合基本的工業發展趨勢,已經基本淘汰;

甲醇氧化羰基法:原材料易得,生產成本低,生產過程簡單且比較環保,但生產效率低且對生產設備的要求比較高,是受到關注的技術路線之一;

尿素醇解法:原材料極易獲取,轉換效率好且副產物可循環利用,非常綠色環保,但反應很難進行,需要極為昂貴的催化劑,現階段經濟性差,也是受到關注較多的技術路線;

二氧化碳合成法:原料成本極低,生產過程安全環保且環節少,但技術很不成熟,仍處實驗室階段。

電解液的技術迭代壓力

盡管受益于極其旺盛的下游需求,電解液領域近年的發展極其迅速,生產企業也賺了個盆滿缽滿,但行業還是存在清晰的技術迭代壓力。目前十分火熱的固態電池,以及產業化路徑已經比較清晰的半固態,恰是針對電解液這一部分作出的改變。前者是完全采用固態電解質,徹底拋棄電解液,在技術成熟度上仍然不高,面臨技術門檻多,研發難度大,距離規模化仍有不短的距離;后者則“略微”溫和一些,固液電解質混用,綜合成本與技術難度考慮,可能更符合商業化需求。

毫無疑問,固態/半固態此種全新的電池已經是行業比較明確的趨勢,只是對產品的最終形態尚無定論,這會在一定程度上影響電解液企業的經營。不過從另一個角度講,技術也有自身的發展規律,固態/半固態或者其他新型電池的發展不可能一蹴而就,只能說是一種確定性比較強的未來技術路線。若我們將視線轉移至其它更廣泛的新型電池技術路線,則會發現電解液在其中扮演的角色較為多樣化。對近期熱度很高的鈉電池而言,電解液所起的作用以及發展趨勢與鋰電池區別不大。鈉電池同樣有較為明確的半固態、固態發展方向。總的來說,鋰電池電解液的行業經驗對于鈉電池電解液有很高的可借鑒性。但在另一些方向上,電解液的具體定位則有很大變化。例如關注度同樣不低的釩液流電池中,其結構與鋰電池完全不同,電解液直接作為電池的正負極活性物質使用,主要為含釩離子的溶液。簡而言之,分析電解液行業的發展趨勢需要更加廣泛的考慮下游電池行業。由于技術路線的龐雜,不同電池對電解液的應用有著很大區別,且未必就代表未來最主流的電池形式。

來源:鋰電材料觀察

相關新聞

關注我們

- 聯系我們

聯系電話

聯系電話

15853332398

電子郵箱

電子郵箱

sdztkjsw@qq.com

關注我們

關注我們

掃碼關注我們

- 返回頂部