罐區(qū)配管要點(diǎn)

發(fā)布時間:

2023-07-22 09:14

一 配管原則

1 應(yīng)按“化工裝置管道布置設(shè)計工程規(guī)定”(HG/T 20549.2)中第1.1.2條所述的設(shè)計原則進(jìn)行管道布置設(shè)計。 2 罐區(qū)的配管要做到不影響消防車輛從兩側(cè)到達(dá)罐區(qū)圍堰外及考慮消防車的停放位置等要求。

3 應(yīng)按防火規(guī)范要求設(shè)置消防水管網(wǎng),包括消火栓和固定式水槍和接至常壓儲罐上的泡沫管道等。

4 儲罐的配管要有足夠的柔性,以滿足儲罐基礎(chǔ)和泵及圍堰之間不同沉降量的要求。必要時采用柔性軟管。

5 根據(jù)罐區(qū)儲存介質(zhì)情況,若需設(shè)置洗眼器和安全淋浴器時,應(yīng)將其設(shè)在操作人員易接近且靠近需防患的設(shè)備或管道的地方。

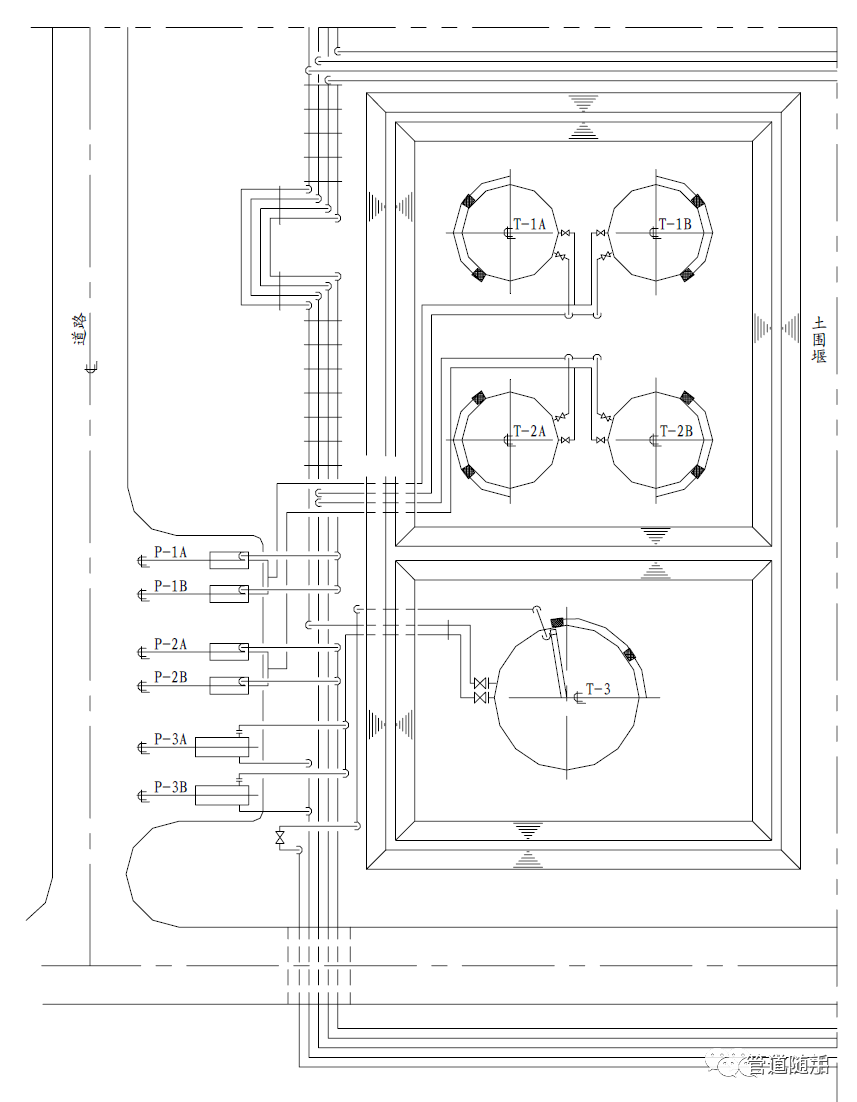

常壓立式儲罐區(qū)配管實例

?

?

二 儲罐管口的布置

1 管口應(yīng)符合設(shè)備圖或設(shè)備條件圖的要求。

2 常壓立式儲罐下部人孔也可設(shè)在靠近斜梯的起點(diǎn),但宜在斜梯下面;頂部人孔宜與下部人孔成180°方向布置并位于頂平臺附近。高度較高的側(cè)向人孔,其方位宜便于從斜梯接近人孔。

3 對于臥式液化石油氣儲罐,按容積大小設(shè)一個或2個人孔。

4 球形儲罐頂、底各有一個人孔,其方位根據(jù)頂平臺上的配管協(xié)調(diào)布置。

5 斜梯的起點(diǎn)方位,應(yīng)便于操作人員進(jìn)出并注意美觀。

6 常壓立式儲罐用蒸汽或惰性氣體吹掃或置換的接口應(yīng)位于有利連接操作的方位,并在靠近管廊側(cè)的圍堰外面設(shè)軟管站。

7 液位計管口的布置:常壓立式儲罐浮子式液位指示計接口應(yīng)布置在頂部人孔附近,如需設(shè)置液位控制器、液位報警器或非浮子式液位計時,為減少設(shè)備上開口,宜設(shè)置液位計聯(lián)箱管,與聯(lián)箱管連接的設(shè)備接口,應(yīng)布置在遠(yuǎn)離物料進(jìn)出口處,并位于平臺和梯子上能接近處,以便于儀表的安裝及維修。

8 液化石油氣儲罐底部接管最低點(diǎn)距地坪的距離應(yīng)有利于空氣流動。

9 泡沫消防的管口方位,應(yīng)考慮分布均勻。

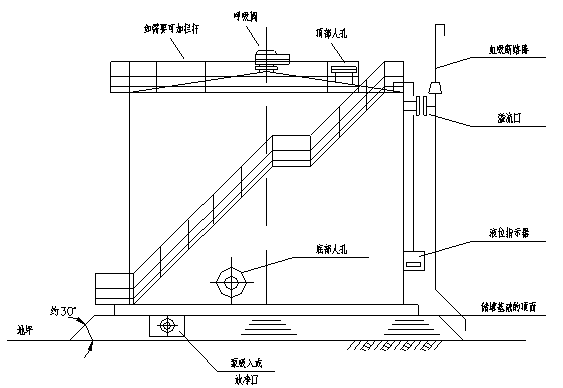

10 立式儲槽采用如下圖所示結(jié)構(gòu)時,應(yīng)注意底部管口與地腳螺栓支承板是否相碰。

11 立式儲槽的底部設(shè)帶集液槽的排液管時,應(yīng)在基礎(chǔ)上預(yù)留溝槽。排液口的方位應(yīng)靠排液總管一側(cè)。

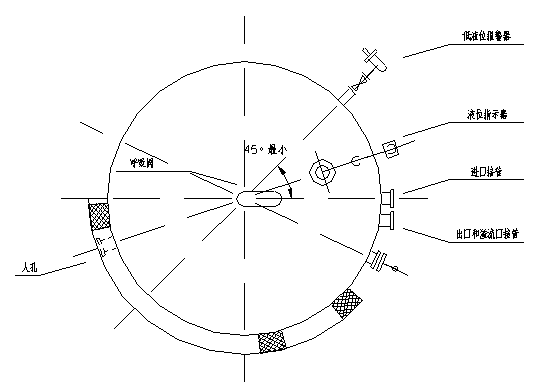

固定頂儲罐管口布置實例

?

?

?

?

三 儲罐區(qū)的管道布置

1 進(jìn)入罐區(qū)范圍內(nèi)的所有管道宜集中布置,對于界外罐區(qū)宜采用低管廊布置,應(yīng)使通往各儲罐的支管相互交叉最少,并符合界外管廊的管道布置規(guī)定。

2 儲罐的管接口標(biāo)高應(yīng)是在儲罐充水使基礎(chǔ)完成初期沉降后的標(biāo)高。應(yīng)要求基礎(chǔ)設(shè)計者注意控制基礎(chǔ)的后期沉降量(一般宜在25 mm以下)。

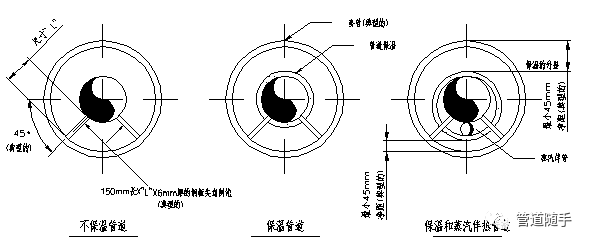

3 罐區(qū)單層低管廊布置的管道,管道與地坪間的凈高一般為500 mm。

4 罐區(qū)多根管道并排布置時,不保溫管道間凈距離不得小于50 mm,法蘭外線與相鄰管道凈距離不得小于30 mm,有側(cè)向位移的管道適當(dāng)加大管間凈距離。

5 各物料總管在進(jìn)出界區(qū)處均應(yīng)裝設(shè)切斷閥和插板,并應(yīng)在圍堰外易接近處集中設(shè)置。儲罐上經(jīng)常需要操作的閥門也應(yīng)相對集中布置。

6 與儲罐接口連接的工藝物料管道上的切斷閥應(yīng)盡量靠近儲罐布置。

7 在罐區(qū)圍堰外兩列管廊成T型布置時,宜采用不同標(biāo)高。

8 管廊上多根管道的“∏”型膨脹彎管通常應(yīng)集中布置,以便設(shè)置管架。

9 儲罐上有不同的輔助裝置時(如:固定式噴淋器、惰性氣密封層、空氣泡沫發(fā)生器),與這些裝置連接的水管道、惰性氣體管道、泡沫混合液管道上的切斷閥應(yīng)設(shè)在圍堰外。

10 需噴淋降溫的儲罐,其上部及周圍應(yīng)設(shè)多噴頭的環(huán)形管,圈數(shù)、噴頭數(shù)量、噴水量及間距等應(yīng)符合PID和消防規(guī)范要求。

11 泵的入口一般應(yīng)低于儲罐的出口。

12 液化石油氣儲罐氣相返回管道不得形成下凹的袋狀,以免造成U型液封。

13 當(dāng)液化石油氣儲罐頂部安全閥出口允許直接排往大氣時,排放口應(yīng)垂直向上,并在排放管低點(diǎn)設(shè)置放凈口,用管道引至收集槽或安全地點(diǎn)。對于重組份的氣體應(yīng)排入密閉系統(tǒng)或火炬。

14 罐區(qū)管線的安裝應(yīng)滿足相關(guān)的工藝流程及其它方面的要求。

15 熱力管線及介質(zhì)溫度較高的工藝管線,盡可能地布置在管廊的一側(cè)或兩側(cè)以便合理地設(shè)置補(bǔ)償器

16 罐區(qū)管線的排列順序要和罐區(qū)外管線進(jìn)罐區(qū)的相關(guān)部分協(xié)同好,盡量避免管線交又。若出現(xiàn)交叉時,則應(yīng)保證自流管線(如泵入口管線)全線順坡敷設(shè)不出現(xiàn)突然隆起的管段,且保持最小凈空50mm。

17 罐區(qū)管廊應(yīng)有坡度,其坡度不應(yīng)小于2‰,使罐區(qū)出口處坡向泵入口管線(自流)的末端。罐前支管應(yīng)有坡度、其坡度不應(yīng)小于5‰,其坡向應(yīng)由罐前坡向管廊。

18 冷凍液化石油氣(LPG)球罐,其管線之進(jìn)ロ和出ロ支管(MANIFOLD),以及伴隨的泵和冷凍設(shè)備不可置于圍堤區(qū)內(nèi)。

19 在管廊適當(dāng)位置應(yīng)設(shè)置人行過橋,以方便操作人員行走。過橋底面最低處與管線或管線保溫層頂面的凈距離不應(yīng)小于100m。

20 罐區(qū)管線安裝應(yīng)采用地上管墩數(shù)設(shè),便于施工、操作和維修改造。

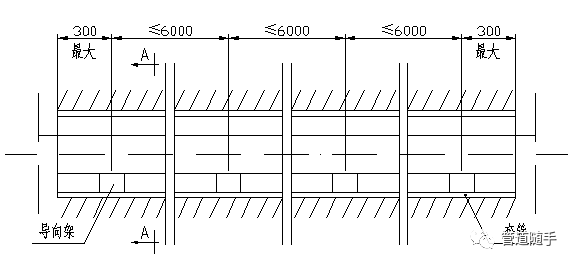

①管線穿越防火堤(DIKE)時應(yīng)加管墩。大尺寸的管線其管墩間距為6000mm;小尺寸的管線其管墩間距為3000mm;如圖所示。

③罐區(qū)主管廊上布置管墩時,在罐中心線附近的管墩間距比規(guī)定的間距小些,以補(bǔ)償支管線引起的集中載荷對管線跨距的影響。

④確定罐前支管線的管墩(架)頂標(biāo)高時,應(yīng)考慮到儲罐基礎(chǔ)下沉的影響,一般應(yīng)比按坡度計算値減少50-60mm;若罐基礎(chǔ)地質(zhì)條件較差,結(jié)構(gòu)專業(yè)能預(yù)計出罐基礎(chǔ)的下沉量時(包括罐建成后試壓時一次性下沉量和使用后在一段時間內(nèi)繼續(xù)下沉到基礎(chǔ)穩(wěn)定時的下沉量),可按預(yù)計的下沉量計。

⑤管墩頂高出罐區(qū)設(shè)計地面標(biāo)高一般為300mm;盡量避免管架數(shù)設(shè),若必需采用管架敷設(shè)時,管底標(biāo)高高出罐區(qū)設(shè)計地面不應(yīng)小于2200mm。

21 罐前支管應(yīng)保持管中心標(biāo)高相同。當(dāng)進(jìn)油管與出油管中心標(biāo)高不同時,可分別對待;罐前支管段上若設(shè)有管墩或管架時,此處管線均應(yīng)設(shè)管托,以調(diào)整管托的標(biāo)高來保持管中心標(biāo)高相同。

22 罐前支管線與主管線的連接,一般情況應(yīng)采用撓性或彈性連接。

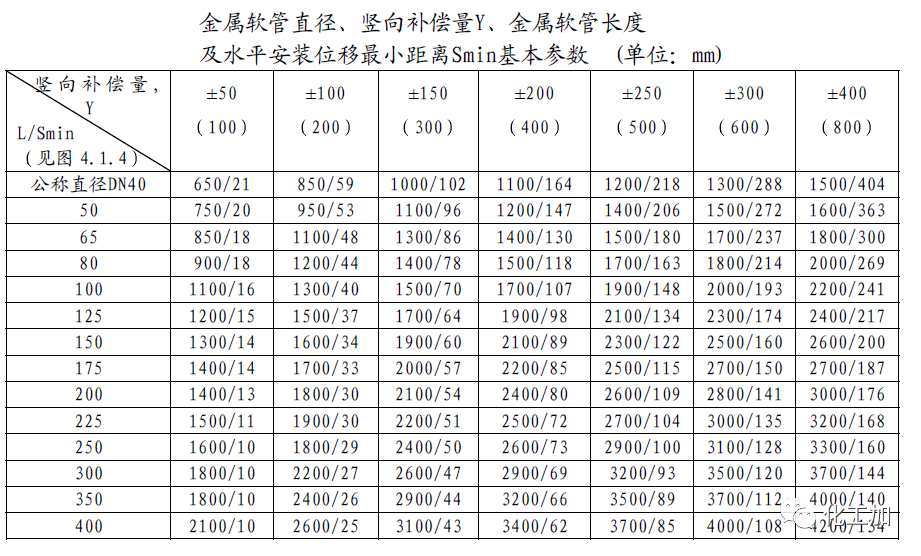

①地震裂度大于或等于7度、地質(zhì)松軟的情況下,管徑大于或等于150mm時可設(shè)置儲罐抗震用金屬軟管,金屬軟管應(yīng)布置在靠近罐壁的第一道閥門和第二道閥門之間;其安裝形式見圖,(圖中L表示金屬軟管長度;Smin表示水平安裝最小位移)。

②金屬軟管的豎向補(bǔ)償量Y值與地震裂度有關(guān),可參照表所列數(shù)值。若同時考慮地質(zhì)條件不良而引起的下沉量,則豎向補(bǔ)償量Y值應(yīng)考慮為兩者的綜合值。

③金屬軟管與管線的連接,應(yīng)采用法蘭連接,便于安裝、調(diào)節(jié)和更換。

④金屬軟管的直徑,不應(yīng)小于儲罐的進(jìn)出油接合管的直徑,一般可與儲罐的進(jìn)出油接合管的直徑相等;金屬軟管承受壓力應(yīng)>1.0MPa。

⑤管線直徑(金屬軟管直徑)與金屬軟管長度(L)同豎向補(bǔ)償量(Y)、安裝距離(水平安裝最小位移Smin)的對應(yīng)數(shù)值,可參考下表所示或由制造廠家提供。

?

?

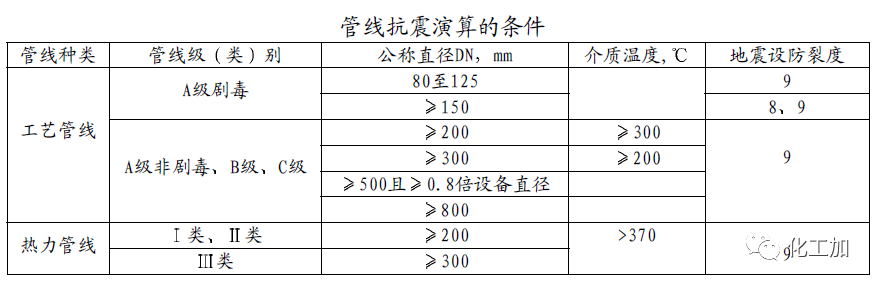

⑥《石油化工企業(yè)非埋地管線抗震設(shè)計通則》(SH/T3039-2018)的第2.0.12條規(guī)定:若情況如下表所規(guī)定的條件,管線應(yīng)進(jìn)行抗震驗算。

?

?

注:a)工藝管線分級根據(jù)現(xiàn)行的《石油化工劇毒、易燃、可燃介質(zhì)管線施工及驗收規(guī)范》(SH/T3501-2021);

b)熱力管線分級根據(jù)現(xiàn)行的《エ業(yè)金屬管道工程施工規(guī)范》(GB50235-2010)。

23 輕質(zhì)油品及其性質(zhì)相近的液體管線,未設(shè)隔熱層的情況下,由于日照會使管線及管內(nèi)液體溫度升高,從而引起壓力升高,若此時管線兩端閥門切斷,則壓力高到一定值,會造成管線及配件的破裂、出現(xiàn)事故。所以該類管線應(yīng)設(shè)置有效的泄壓設(shè)施,防止出事故。

24 儲罐的管線盡量集中配置,且不影響操作及檢修。

四 管線配置的具體要求

1 罐前支管的間距應(yīng)適當(dāng)放大,以保證閥門最突出部分之間凈距不小于150mm,不影響閥門操作要求

2 當(dāng)油品進(jìn)罐溫度>120℃時,必須從罐頂部進(jìn)入罐內(nèi),且進(jìn)料管線應(yīng)廷仲至距灌底200m處;若從罐下部進(jìn)入罐內(nèi),罐底部一旦有水,高溫油會使水氣化,體積突然膨造成突沸冒罐事故。

3 油罐進(jìn)出口管線靠近罐壁的第一道閥門,必須安裝鋼閥門。當(dāng)進(jìn)出油管線出事故或更換其他閥門墊片時,可關(guān)閉此閥。罐內(nèi)油品不會漏出。且當(dāng)儲罐的進(jìn)油管或出油管不少于兩根時,要在罐根總管上設(shè)一個總的手動鋼閥門(亦是靠近罐壁的第一道閥門),以便在發(fā)生事故的情況下,操作人員能及時關(guān)閉該閥門,避免事故進(jìn)一步惡化。同時,該閥門還可為管線的靈活使用提供了方便。

4 儲存液化石油氣的球罐或臥罐,放水管上應(yīng)設(shè)置有防凍和防漏措施的密閉切水設(shè)施,以保證從罐內(nèi)放出的水不帶液化石油氣,避免火災(zāi)危險事故的發(fā)生。

5 浮頂罐的中央排水管出口上應(yīng)安裝一個手動間閥。

6 在歷年一月份平均溫度的平均值不高于-15℃的地區(qū),原油和重質(zhì)油品儲罐前閥門集中的地方,可設(shè)閥室,以保證閥門前后管內(nèi)的介質(zhì)不會冷凝,操作人員能迅速地開關(guān)閥門。

7 所有控制閥門應(yīng)布置在防火堤(DIKE)以外,在防火堤外進(jìn)料管線上應(yīng)安裝切斷閥,以便在發(fā)生事故時,操作人員能及時關(guān)閉該閥門。

8 泵吸入口與儲罐出口間的配管應(yīng)盡量縮短,且沒有袋型(POCKET),若無法避免袋型(POCKET)時,可如圖所示;但泵入口配管中心線不得高于儲罐管口中心標(biāo)高。

9 泵盡可能安置在一起,放在防火堤(DIKE)的外邊,同時應(yīng)留有足夠的空間,以供維修之用,且不妨礙交通。

10 罐區(qū)管線的走向應(yīng)使管線總長較短。與泵相關(guān)的管線,其進(jìn)、出罐區(qū)處應(yīng)該靠近泵房,以便減少泵入口管線的長度,給泵創(chuàng)造良好的吸入條件。

11 壓力儲罐的安裝要求

①罐頂要加泄壓閥或真空切斷閥。

②壓力儲罐的氣體放空管接合管應(yīng)安裝在罐體的頂端,安全閥應(yīng)安裝在放空管接合管上,并應(yīng)垂直安裝。安全閥與罐體之間應(yīng)安裝一個鋼閘閥,正常運(yùn)行時,該閥必須保持全開并加鉛封。放空管接合管和鉛封常開閘閥的直徑不應(yīng)小于經(jīng)計算選定的安全閥入口直徑。

③當(dāng)放空管管徑大于安全閥入口直徑時,大小頭應(yīng)靠近安全閥入口處安裝安全閥要盡量靠近罐體,并應(yīng)設(shè)旁通線,旁通線直徑不應(yīng)小于安全閥入口直徑,以便安全閥檢修時可暫時手動放空。

④液化石油氣類的儲罐的安全閥出口管,可在罐區(qū)內(nèi)連接成一根直接引至火炬系統(tǒng)。一般不就地放空。如確有困難(無火炬或距火炬很遠(yuǎn)),可就地放空,但其排氣管口應(yīng)高出相鄰最高儲罐罐頂平臺3m以上。

⑤壓力儲罐的設(shè)計壓力相同,包括氮?dú)饷芊獾膬蕖⑵鋬Υ娼橘|(zhì)性質(zhì)相近時,儲罐之間宜設(shè)氣相平衡管線,以減少油氣損耗和氣耗量。平衡管線的直徑不宜大于儲罐的氣體放空管直徑,宜不應(yīng)小于40m。

五 球罐配管

1 液化石油氣(LPG)球罐的配管盡可能減少使用法蘭的數(shù)目和避免螺栓方式(THREADED JOINT);盡可能以焊接(WELDED JOINT)方式設(shè)計。

2 對液化石油氣(LPG)球罐的地面配管,不可越過其他球罐的圍堤區(qū)內(nèi)。

3 除了安全閥的連接件,對球罐所有的連接件應(yīng)有關(guān)斷閥(SHUTOFF VALVE),并且盡可能靠近管嘴而配置。

4 由于球罐的下陷,考慮管線的撓性,對于第一個支撐距球罐要有足夠的偏離長度,或做可調(diào)支架,可和應(yīng)力分析人員一起討論。

5考慮管線的收縮(CONTRACTION)和膨脹( EXPANSION)的存在,應(yīng)適當(dāng)?shù)脑O(shè)置π型膨脹節(jié)。

6 在正常操作時使用的操作閥,應(yīng)離球罐正下方一段距離,并且盡可能在接近泵、壓縮機(jī)和人員易于操作、維護(hù)之處設(shè)置。

7 兩關(guān)斷閥(SHUTOFF VALVE)之間管段,可裝設(shè)泄壓閥(RELIEF VALVE),以防止其中液體的熱膨脹。

8 球罐本身的放凈閥應(yīng)距離球罐正下方一段距離適當(dāng)?shù)奈恢迷O(shè)置。

9 所有液化石油氣(LPG)球罐在其頂部應(yīng)設(shè)有安全閥。

10 配至球罐頂部的配管,應(yīng)盡可能沿著球罐本身的支撐垂直配置,以便管線支撐。

11 冷凍液化石油氣(LPG)球罐,其管線之進(jìn)口和出口支管(MANIFOLD),以及伴隨的泵和冷凍設(shè)備不可置于圍堤區(qū)內(nèi)。

六 管架和操作平臺

1 靠近儲罐接管口的第一個管架的位置和型式應(yīng)使管道有效地吸收儲罐基礎(chǔ)的沉降值。

2 管廊的柱子/或管墩的間距為6m時,對于小口徑管道宜集中布置,支架間距為3m。為此,有時可用大口徑不保溫管道來支承小管道。

3 兩個或兩個以上成組布置的液化石油氣臥式儲罐宜采用聯(lián)合平臺,平臺離地面大于4.5m時,應(yīng)設(shè)不大于59°的斜梯,梯子數(shù)量應(yīng)考慮聯(lián)合平臺無通行死點(diǎn)。

4 在管廊上布置閥門的位置,應(yīng)設(shè)直梯和平臺以便操作和維修。

七 管道穿過圍堰和道路

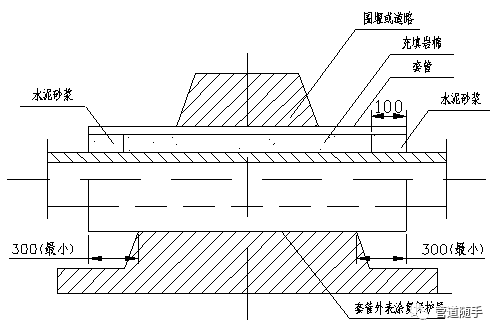

1 當(dāng)管道穿過圍堰和道路下方時,需設(shè)置套管,套管通常用鋼管制作,外涂防腐層。套管在圍堰墻或道路兩邊至少伸出300mm。對于常溫管道,其兩端100mm長可用水泥砂漿密封套管內(nèi)充填巖棉。穿過圍堰和道路下方的管道安裝示圖。

?

?

對于有膨脹的管道,可采用石棉水泥或瀝青瑪?shù)僦嫠嗌皾{。

2 在套管兩端向內(nèi)不大于300mm處,設(shè)置導(dǎo)向支架,導(dǎo)向支架焊在管道上,兩導(dǎo)向架的中心距離不應(yīng)大于水平管道的允許最大支架間距,兩導(dǎo)向架間允許間距如圖所示。

?

?

?

?

八 吹掃要求

1 進(jìn)出罐區(qū)的工藝管線(除液態(tài)烴儲罐)均應(yīng)有被吹掃干凈的措施。每根管線都應(yīng)由罐區(qū)外向罐區(qū)吹掃,且管內(nèi)介質(zhì)應(yīng)被吹掃至該管線末端所連接的一個或兩個罐內(nèi)。

2 掃線介質(zhì)為水時,可通過罐壁處的進(jìn)出油管將管內(nèi)介質(zhì)掃入罐內(nèi);當(dāng)掃線介質(zhì)為氣體時,管內(nèi)介質(zhì)應(yīng)從罐頂掃入罐內(nèi)

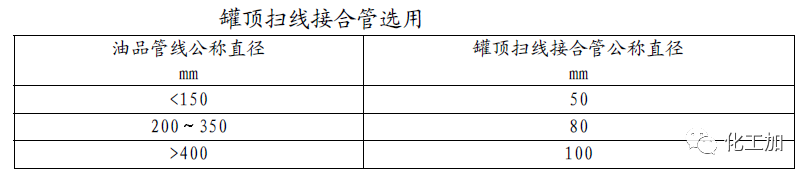

3 罐頂擔(dān)線接合管管徑,可參照下表規(guī)定的數(shù)值選用,亦可根據(jù)其他有關(guān)規(guī)定或規(guī)范確定

?

?

4 儲罐需要蒸汽清掃時,應(yīng)該設(shè)置公稱直徑為20m的蒸汽接頭,蒸汽接頭距罐的排污口(或清掃口、人孔)不宜大于20m,以便操作人員能將蒸汽膠管插入罐內(nèi)并可清擔(dān)罐內(nèi)任何部位。

相關(guān)新聞